Датчики частоты вращения колеса

Применение

Датчики частоты вращения колеса служат для определения скорости вращения колес автомобиля (числа оборотов колеса). Сигналы частоты вращения передаются по кабелю в блок управления ABS, ASR или ESP автомобиля, который индивидуально управляет силой торможения каждого колеса. Этот контур регулирования предотвращает блокирование (при наличии ABS) или прокручивание колес (при наличии ASR или ESP) и гарантирует устойчивость и управляемость автомобиля. Системы навигации также нуждаются в сигналах частоты вращения колеса, чтобы рассчитывать пройденный путь (например, в туннелях или при отсутствии сигналов спутника).

Конструкция и принцип действия

Сигналы для датчика частоты вращения колеса формируются с помощью стального импульсного датчика, жестко соединенного со ступицей колеса (для пассивных датчиков), или мультиполюсного магнитно-импульсного датчика (для активных датчиков). Этот импульсный датчик имеет такую же скорость вращения, что и колесо, и проходит бесконтактно чувствительную зону головки датчика. Датчик «считывает» без прямого контакта через воздушный зазор величиной до 2 мм (рис. 2).

Воздушный зазор (с небольшими допусками) служит для того, чтобы обеспечить процесс получения сигнала без помех. Возможные помехи, такие как колебания, вибрации, температура, влажность, условия установки на колесе и пр. исключаются.

С 1998 г. вместо пассивных (индуктивных) датчиков частоты вращения в новейших разработках используются практически исключительно активные датчики частоты вращения колеса. Пассивные (индуктивные) датчики частоты вращения состоят из постоянного магнита (рис. 2, поз. 1) и соединенного с ним магнитомягкого полюсного контактного штифта (3), который вставлен в катушку (2). Таким образом, создается постоянное магнитное поле.

Полюсный контактный штифт находится прямо над импульсным колесом (4), зубчатым колесом, жестко соединенным со ступицей. Во время вращения импульсного колеса существующее постоянное магнитное поле «нарушается» из-за постоянной смены зубца и впадины. За счет этого изменяется магнитный поток, проходящий через полюсный контактный штифт, а вместе с ним и магнитный поток, проходящий через витки катушки. Смена магнитных полей индуцирует в обмотке переменное напряжение, которое снимается на концах обмотки.

Как частота, так и амплитуда переменного напряжения пропорциональны числу оборотов колеса (скорости вращения) (рис. 3). Когда колесо не движется, индуцируемое напряжение также равно нулю.

Форма зубцов, воздушный зазор, крутизна скачка напряжения и входная чувствительность прибора управления определяют минимальную измеряемую скорость автомобиля, а также минимально возможную для использования ABS чувствительность срабатывания и скорость переключения.

Поскольку условия монтажа на колесе не везде одинаковые, существуют различные формы полюсных контактных штифтов и различные варианты монтажа. Наиболее распространены резцовый полюсный контактный штифт (рис. 1а, также называемый плоским индуктором) и ромбовидный контактный штифт (рис. lb, также называемый крестовидным индуктором). Оба полюсных контактных штифта при монтаже должны быть точно направлены к импульсному кольцу.

Активный датчик скорости вращения

Сенсорные элементы

В современных тормозных системах используются практически исключительно активные датчики скорости вращения (рис. 4). Обычно они состоят из герметично залитой пластиком кремниевой интегральной микросхемы, распложенной в головке датчика.

Наряду с магниторезистивными интегральными микросхемами (изменение электрического сопротивления при изменении магнитного поля) фирма «Bosch» все еще использует в больших объемах сенсорные элементы Холла, которые реагируют на малейшие изменения магнитного поля и поэтому могут использоваться при воздушных зазорах большего размера по сравнению с пассивными датчиками скорости вращения.

Активное (импульсное) кольцо

В качестве импульсного кольца активного датчика скорости вращения используется мультиполюснное колесо. Речь идет о поочередно расположенных постоянных магнитах, расположенных в форме кольца на немагнитном металлическом носителе (рис. 6 и рис. 7а). Северный и южный полюса этих магнитов выполняют функцию зубцов импульсного кольца. На интегральную микросхему датчика воздействует постоянно изменяющееся магнитное поле. Поэтому магнитный поток, проходящий через интегральную микросхему, также изменяется при вращении мультиполюсного кольца.

| Рисунок № 4 Активный датчик скорости вращения | |

|

В качестве альтернативы мультиполюсному кольцу можно использовать стальное зубчатое колесо. В этом случае на интегральную микросхему Холла устанавливается магнит, вырабатывающий постоянное магнитное поле (рис. 7b). Во время вращения импульсного кольца существующее постоянное магнитное поле подвергается воздействию «помех» из-за постоянной смены зубца-выемки. В остальном принцип измерения, обработки сигнала и интегральная микросхема идентичны таковым в датчике без магнита.

Характеристики

Типичное явление для активного датчика скорости вращения - интеграция измерительного элемента Холла, усилителя сигнала и подготовки сигнала в интегральной микросхеме (рис. 8). Данные о скорости вращения передаются в виде подводимого тока в форме прямоугольных импульсов (рис. 9). Частота импульсов тока пропорциональна числу оборотов колеса, а считывание показаний возможно почти до остановки колеса (0,1 км/ч).

Питающее напряжение находится в диапазоне между 4,5 и 20 Вольт. Уровень прямоугольного выходного сигнала составляет 7 мА (низкий) и 14 мА (высокий). При такой форме передачи цифровых сигналов, например, индуктивное напряжение помех является неэффективным по сравнению с пассивным индуктивным датчиком. Связь с блоком управления осуществляется двухпроводным кабелем.

Компактная конструкция и небольшой вес позволяют монтировать активный датчик скорости вращения на подшипнике колеса или в нем (рис. 10). Для этого подходят различные стандартные формы головки датчика.

Цифровая обработка сигнала позволяет передавать кодированную дополнительную информацию с помощью широтноимпульсно-модулируемого выходного сигнала (рис. 11).

Определение направления вращения колес:

это особенно необходимо для функции «Hill Hold Control», предотвращающей откат автомобиля назад во время подъема на гору. Определение направления вращения также используется для навигации автомобиля.

Определение состояния остановки:

эти данные также обрабатываются в функции «Hill Hold Control». Дальнейшая обработка данных входит в раздел самодиагностики.

Качество сигнала датчика:

можно передавать данные о качестве сигнала датчика. Посредством этого водитель в случае ошибки может получить информацию о необходимости своевременно обратиться в сервисную службу.

5 Rating 5.00 (2 Votes)

Понадобилось на работе контролировать обороты двигателя. Решили использовать датчик Холла. На муфту установленную на валу двигателя приклеили пару неодимовых магнитов. Для датчика Холла сделали схему на компараторе, чтобы фиксировать моменты прохождения магнита напротив датчика. Схема приведена на рис.1

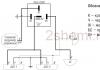

Рис. 1 Принципиальная схема тахометра

Описание работы

Датчик Холла AHSS49 на каждый проход магнита, закрепленного на валу двигателя формирует импульс амплитудой около 1 вольта, со смещением относительно земляной шины на +2,5 В.

Полученный сигнал поступает на вход компаратора IC1 LM311, который формирует управляющие импульсы для выходной опто-развязки OC1 PC817, выход которой присоединяется ко входу контроллера, подтянутому через сопротивление 1-2 кОм к питанию контроллера. В промышленных контроллерах, такие резисторы предустановлены и требуется только конфигурирование входных цепей. Порог срабатывания компаратора IC1 настроен на напряжение 2,6 В. Настраивая компаратор на более высокое напряжение можно получить более узкие импульсы на выходе - это связано с тем, что импульсы на выходе датчика Холла имеют форму близкую к треугольной.

Конденсаторы С1, С2 предназначены для снижения импульсных помех и исключения ложных срабатываний компаратора.

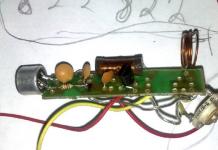

Схема была смакетирована на самодельной монтажной плате см. рис.2 Для публикации была подготовлена разводка печатной платы см. Приложения к статье.

Рис.2 Макет схемы усиления сигнала датчика Холла

Установка датчика около муфты вала двигателя см.рис.3 Датчик Холла был установлен таким образом, чтоб при прохождении магнитов установленных на муфте они оказывались на расстоянии пимерно 5 мм напротив датчика Холла. При установке на валу двух магнитов результирующая частота на выходе платы удваивается. При установке 4 магнитов возрастает в 4 раза. Большее число магнитов устанавливается для подсчета частоты вращения низко-оборотных двигателей. Соответственно, при измерении частоты вращения двигателя результат делится на число магнитов установленных на валу двигателя.

Рис.3 Установка датчика на кронштейне вблизи муфты на валу двигателя

Выход тахометра может быть организован несколькими способами в зависимости от решаемых задач

Схема приведенная на рис. 1 при работе с промышленными контроллерами может не дать устойчивого срабатывания на каждый импульс поскольку 2 p-n перехода опто-развязки PC817 при полном открытии будут давать падение напряжения около 1 В. И, в этом случае, дискретные входы пром.контроллера выполненные на КМОП микросхемах будут срабатывать неустойчиво, в этом случае имеет смысл реализовать схему выхода на полевом N-канальном транзисторе. Вариант схемы с выходом на полевом N-канальном транзисторе приведен на рис.4 . Для управления полевым транзистором пришлось задействовать дополнительный вход контроллера (клемма Х1). В случае если входов контроллера для этого не хватает, можно использовать дополнительный источник питания + 5В, подключив его к клемме Х1. Рабочий вход (клемма Х2) замыкается полевым транзистором и сформированные импульсы поступают на вход контроллера Х2.

Рис.4 Вариант схемы с выходом на полевом N-канальном транзисторе с дополнительной гальванической развязкой

Если дополнительная гальваническая развязка выхода не нужна, можно использовать схему рис.5

Рис.5 Вариант схемы с выходом на полевом N-канальном транзисторе без дополнительной опторазвязки

Рис. 6 Осциллограмма выходного сигнала для варианта схемы см. рис. 4

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| VB1 | Датчик Холла | AHSS49 | 1 | В блокнот | ||

| IC1 | Компаратор | LM311 | 1 | В блокнот | ||

| OC1 | Оптопара | PC817 | 1 | В блокнот | ||

| R1, R3, R5 | Резистор | 1 кОм | 3 | В блокнот | ||

| R2, R4 | Резистор |

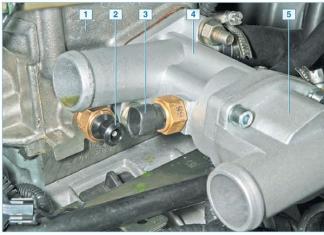

Для синхронизации работы систем зажигания и впрыска предусмотрен датчик оборотов двигателя или, как он еще называется, датчик частоты вращения коленвала. Он передает в электронный блок управления мотором данные о том, на каких оборотах функционирует коленчатый вал в текущий момент времени.

Назначение

Датчик оборотов силового агрегата является очень важным элементом, без которого трудно представить взаимодействие всех систем, обеспечивающих исправное функционирование автомобиля.

ЭБУ использует сигналы, поступающие от этого датчика, для того, чтобы установить:

- количество впрыскиваемого топлива;

- момент впрыска топлива;

- момент зажигания (характерно для двигателей бензинового типа);

- время активации клапана адсорбера;

- угол поворота распредвала в процессе работы так называемой системы изменения фаз газораспределительного механизма.

Расположение

Требуется знать, где находится датчик оборотов двигателя или, что одно и то же, индукционный датчик, чтобы проверить его работоспособность. Он находится над маркерным диском, который в свою очередь может располагаться:

- на маховике;

- внутри блока цилиндров на коленчатом валу (Форд, Опель и другие);

- на коленчатом валу в передней части моторного отсека, совместно со шкивом привода дополнительных агрегатов (Ягуар, БМВ, ВАЗ и другие).

Лучше, если маркерные зубья маховика предназначены только для использования датчиком оборотов мотора. Несколько хуже, когда в качестве маркерных выступают стартерные зубья. Такая конструктивная особенность характерна для автомобилей марки Вольво и Ауди.

Искривление зуба маховика или даже малейший скол на нем зачастую становится причиной сбоев в системе зажигания, в связи с чем силовой агрегат отказывается работать на повышенных оборотах. Происходит хаотичное искрообразование, потому что блок управления двигателем ошибочно определяет количество зубьев.

В устройстве многих автомобилей в качестве датчика оборотов выступает датчик Холла. Этот элемент одновременно передает в ЭБУ сигналы о фазах газораспределительного механизма и обороты двигателя. В этом случае найти его можно в непосредственной близости от распределительного вала.

Если датчик частоты вращения коленвала вышел из строя, то ваш автомобиль не сможет завестись. Проверив подачу бензина и систему зажигания и не обнаружив никаких отклонений, не забудьте проверить датчик оборотов двигателя.

Видео

Подробнее об устройстве, конструкции и принципе работы датчика коленвала:

.

Радиолюбительский зуд не давал покоя - захотелось иметь на станочке показометр оборотов. Вариант с оптическим энкодером показался слишком сложным. Датчика холла, который применяется во всех автомобилях, не было под рукой. И тут на одном форуме подкинули идейку - попробовать ИК сенсор. Как раз без дела лежал ИК датчик препятствий, который не знал куда применить. Решил его попробовать - результат под катом.

Данный модуль применяется в основном в ардуинщиками в роботостроительстве как ИК датчик препятствия. Представляет маленькую очень бюджетную платку (особенно если покупать партиями штук по 10)

Схема у этого сенсора очень простая

В основе лежит ИК пара диод-транзистор. Что вроде L-53P3C/L-53F3C работающие в диапазоне 940нм

Компаратор LM393 сравнивает уровень фоторанзистора с уровнем, выставляемым подстроечным резистором.

Подцепил к валу шпинделя кусочек фольги, поднес сенсор к валу, покрутил подстроечник - модуль стал моргать светодиодом в так вращения.

Поковырявшись в своей барахолке нашел и

Максимальная скорость вращения у мотора 12000RPM и лучше было бы применить 5-разрядный индикатор, но будем работать с чем имеем

Накидал такую схему

Порядок подключения выводов индикатора к микроконтроллеру значения не имеет (так как настраивается в программе) и обусловлен исключительно из удобства проектирования печатной платы

«Квадратный» дизайн платы потому что на данном этапе я осваивал изготовление печатных плат на станке ЧПУ

Закругленные полигоны сложнее, а главное, дольше выбирать гравировкой.

Основным достоинством изготовления плат на станке является то, что весь процесс происходит не отрывая зада от кресла. С покупкой ламинатора я отказался от этого метода, оставив для станка сверление отверстий и обрезку плат.

Итак гравируем, сверлим, режем

И вот можно отлаживать готовую плату

Сразу делаю корпус из обрезков ПВХ пластика

Для работы индикатора применяется , позволяющая подключать индикатор к каким угодно выводам МК, применять индикаторы как с общим катодом, так и анодом да еще и яркостью управлять.

Для измерения частоты попробовал . МК с ней отлично мерит сигнал с генератора от 10 до 200Гц (а больше мне и не нужно)

А вот когда на вход контроллера подал с сигнал с сенсора, результат получился плачевным.

Частота прыгала как ненормальная. Виной этому оказался «дребезг» сигнала с оптического датчика. Фольга давала массу помех. Попытка настроить сигнал подстроечником или заменить кусочек фольки на другой не дали ощутимого результата.

Тогда я решил давить «дребезг» программно. Осциллограф показал, что помехами являются импульсы в 0.3 - 1 мкс, тогда как сигнал - это импульсы 5мс (При частоте 12000RPM) и больше.

В результате родилась такая программка с подавлением помех длительностью менее 2мкс

// Библиотека работы с 7-сегментным индикатором

// https://github.com/sparkfun/SevSeg

#include

Программа показала 100% результат с тестового генератора. При включенном моторе с сенсора показывались стабильные обороты, которые хорошо коррелировали с режимом работы мотора. На том и остановимчя

Еще одна проблема нартсовалась при выборе места установки счетчика на станок.

В длинных проводах наводились сильные помехи от мотора и БП и индикатор, отлично работавший «на коленках» никак не хотел работать на станке. В результате смонтировал контроллер в непосредственной близости от сенсора и запитал его через импульсный DC-DC преобразователь от 24В. (Напряжения для шаговиков, подсветки, вентиляторов охлаждения).

Так мой новый станочек обзавелся счетчиком оборотов шпинделя. индикаторы К слову, данный измеритель должен практически без изменения схемы и программы заработать и с «кошерным» датчиком холла и магнитиком на валу.

Пока собирал станок, приехали 5-ти разрядные индикаторы. Хотел переделать измеритель скорости вращения на них с более компактным Atmega8 в TQFP32. Но потом решил, что лучшее - враг хорошего.

26 . Датчики частоты вращения

Датчики частоты вращения служат для определения числа оборотов вала двигателя за единицу времени и применяются в регулируемых приводных системах.

Датчики частоты вращения используются в тахометрах - приборах, измеряющих частоту вращения или угловую скорость вращающихся деталей. Тахометры бывают магнитные, вибрационные, часовые интегрирующие, стробоскопические, электронные интегрирующие, магнитно-индукционные, магнитно-электрические, частотно-импульсные, ферродинамические и другие.

В промышленности в настоящее время широкое распространение получили магнитно-индукционные датчики частоты вращения (тахогенераторы), генерирующие электрические импульсы напряжения приблизительно синусоидальный формы. Частота этого сигнала пропорциональна частоте вращения вала двигателя, где установлен индуктор.

Конструкция и принцип действия бесконтактного магнитно-индукционного датчика частоты вращения

Пример конструкции датчика . Магнитно-индукционный датчик состоит из катушки индуктивности, внутри которой находится сердечник из мягкой стали, соединенный с постоянным магнитом. Стальной сердечник расположен через небольшой воздушный зазор прямо над кромкой ферромагнитного зубчатого кольца (зубчатки), находящегося в магнитном поле постоянного магнита. Если прямо напротив датчика попадает зуб кольца, то он концентрирует магнитное поле и усиливает поток магнитной индукции в катушке, а если напротив датчика становится выемка зубчатки, то магнитный поток ослабевает. Такие два состояния датчика постоянно чередуются при вращении импульсной зубчатки вместе с валом, частота вращения которого, собственно говоря, и является измеряемой характеристикой. В катушке наводятся импульсы напряжения переменного тока, частота которых свидетельствует о частоте вращения вала.

Назначение . Бесконтактные индуктивные датчики частоты вращения широко применяются для контроля и регистрации частоты вращения различных двигателей, в т.ч. на транспортных средствах.

Тахогенераторы

Типичный тахогенератор представляет собой электрическую машину малой мощности, которая преобразует механическое вращение в электрический сигнал. Конструкция асинхронного тахогенератора ничем не отличается от асинхронного двигателя с полым немагнитным ротором. Подобно двигателю, одна из обмоток статора подключается к сети переменного тока (обмотка возбуждения), а другая - генераторная обмотка - служит для снятия выходного напряжения. Обмотки асинхронного генератора расположены под углом 90º друг к другу. Мощность выходного сигнала тахогенератора может достигать нескольких ватт. Помимо асинхронных, выпускаются синхронные тахогенераторы и тахогенераторы постоянного тока.

Пример тахогенератора

Тахогенератор GT 3 пр-ва компании Huebner, Германия

Основные технические характеристики

Выходное напряжение: 5 мВ/об/мин

Температурный коэффициент: -0,035 %/ºС

неравномерность характеристики: не более 1,2 %

Постоянная времени: 2 мкс

Мощность: 0,025 Вт

Диапазон рабочих температур: от -30 ºС до +130 ºС

Диаметр полого вала: 6 мм

Наибольшая частота вращения: 10000 об/мин

Момент инерции: 9 гсм2

Масса ротора: прибл. 20 г

Диаметр корпуса: 34 мм

Класс защиты: IP00; IP54

Тахогенератор постоянного тока - это машина постоянного тока с независимым возбуждением или возбуждением постоянными магнитами, работающая в генераторном режиме. По конструкции он почти не отличается от машин постоянного тока.

Тахогенераторы постоянного тока служат для измерения частоты вращения по значению выходного напряжения, а также для получения электрических сигналов, пропорциональных частоте вращения вала в схемах автоматического регулирования.

Основными требованиями, предъявляемыми к тахогенераторам, являются: а) линейность выходной характеристики; б) большая крутизна выходной характеристики; в) малое влияние на выходную характеристику изменения температуры окружающей среды и нагрузки; г) минимум пульсаций напряжения на коллекторе.

На. рис. 9.5 показаны принципиальные схемы тахогенераторов постоянного тока с электромагнитным возбуждением (а) и возбуждением постоянными магнитами (б).

(1)

(1)

где rа - сопротивление обмотки якоря, Ом; Rн - внутреннее сопротивление прибора, подключенного к тахогенератору, Ом.

Из (1) следует, что чем больше сопротивление прибора Rн тем больше крутизна выходной характеристики Сu. Наибольшая крутизна у выходной характеристики, соответствующей режиму холостого хода тахогенератора, когда обмотка якоря разомкнута" (RH = ∞).

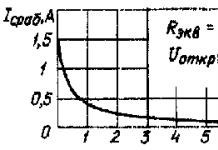

С ростом тока нагрузки (уменьшением RH) крутизна выходной характеристики уменьшается (рис. 9.6, а). У современных тахогенераторов постоянного тока Сu = (6÷260).10¯³В/(об/мин), что превышает крутизну асинхронных тахогенераторов.

Выходная характеристика тахогенератора постоянного тока - прямая линия. Однако опыт показывает, что выходная характеристика прямолинейна только в начальной части (при малых относительных частотах вращения), а с ростом частоты вращения она становится криволинейной (рис. 9.6, а). Криволинейность характеристики усиливается при уменьшении сопротивления нагрузки RH и увеличении частоты вращения n. Это объясняется размагничивающим действием реакции якоря в тахогенераторе. Для уменьшения криволинейности выходной характеристики не следует использовать тахогенератор на его предельных частотах вращения и применять в качестве нагрузки приборы с малым внутренним сопротивлением.