Барабаны, конечно, давно проиграли эволюционную войну дискам, но по сей день достаточно активно используются на недорогих и легких машинах. Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

Конструкция барабанных тормозов

К ардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях). Когда нажимают на педаль тормоза, тормозная жидкость раздвигает поршни в рабочем цилиндре, а те в свою очередь раздвигают тормозные колодки. Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент. Чтобы скомпенсировать разницу, фрикционная накладка пассивной колодки больше по размерам активной колодки.

Оборотная сторона подклинивания колодки в том, что тормозное усилие возрастает не пропорционально усилию на педали. Проще говоря, Вы давите на педаль тормоза и получаете совсем иное, намного большее замедление, чем ожидалось. С дисковыми тормозами такого нет.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

Тест-драйвы / Одиночные

По прозвищу «баржа»: тест-драйв ГАЗ-24 Волга

Издалека, долго… Об истории Волги написано столько, что мне уже просто стыдно начинать этот разговор снова. Но я его начну: мне за это платят зарплату, да и повторенье, как говорится, мать чего-то...

57980 15 44 01.05.2016

Более того, даже если на легковушке по кругу установлены дисковые тормоза, то с высокой долей вероятности тормозной механизм ручника реализован по барабанной схеме. Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

Пару слов об уже отживших свое конструкциях барабанных тормозах. В поисках более простых и эффективных вариантов исполнения инженеры, чтобы решить проблему с колодкой, которая не подклинивается, пришли к выводу, что можно поставить два рабочих цилиндра с двух противоположных сторон тормозного щитка ( и множестве других машин с барабанными тормозами спереди и сзади). В таком случае обе колодки становились подклинивающими, но только при движении вперед.

Конструкторы АЗЛК применили барабанные механизмы с плавающими колодками. Плавающими потому, что опираются они не на оси, каждая на свою, а на шарнир, связывающий обе колодки. Поэтому когда поршни раздвигают их, они за счет усилий стабилизируются относительно барабана. А эффект подклинивания активной колодки снижается за счет передачи силы через шарнир на пассивную колодку.

Плюсы и минусы барабанов

Статьи / История

Тормоза сто лет назад: как барабаны оказались эффективнее дисков

Тормозная система появилась задолго до автомобилей - останавливать нужно было вагоны, телеги, кареты, различные приводные системы и многое другое оборудование. В наследство от времен, когда скорость в 30...

30811 0 13 03.09.2015

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

Пример ремонта заднего барабанного тормозного механизма

Тут все, в общем-то, довольно предсказуемо. Барабаны разбирают, как правило, для двух манипуляций: замены колодок или ремонта самого заклинившего механизма.

На этот раз к нам попал автомобиль с неработающим задним правым тормозным механизмом и отсутствием стояночного тормоза. Опытным взором мастера утечек тормозной жидкости найдено не было. Потому вероятность заклинившего рабочего тормозного цилиндра возросла до 99%. Решение было принято незамедлительно – разборка и более детальная диагностика.

Отвернули гайки и сняли колесо. К счастью, барабан не прикипел и снялся довольно легко. Хозяину автомобиля стало легче, когда он узнал, что колодки менять еще рано. Но потом пошли плохие новости. Закисла распорка стояночного тормоза, следовательно, отрегулировать расположение колодок невозможно, а это причина отсутствующего ручника. Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Так как необходимо заменять рабочий цилиндр, пережимаем тормозной шланг, чтобы исключить вытекание всей тормозной жидкости из контура. Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Все теми же узкогубцами прижали, провернули и сняли прижимные пружины обеих колодок. Пружины фиксируются на пальце: на каждой имеется небольшая опорная крышка с прорезью, а у пальца наружный конец расплющен. Соответственно, при установке пружину сжимают, конец пальца проходит через прорезь, а чтобы зафиксировать пружину, ее проворачивают. Но это будет потом, сейчас разборка.

После демонтажа прижимных пружин обе колодки можно снять с тормозного щитка и рабочего цилиндра. Что мы и делаем, немного раздвинув их для преодоления усилия верхней возвратной пружины. После выкрутили болты крепления и сняли рабочий тормозной цилиндр. Сняли с колодок распорку, тщательно ее очистили и разработали, чтобы можно было отрегулировать стояночный тормоз. Сняли затем и верхнюю возвратную пружину.

1 / 3

2 / 3

3 / 3

В процессе внимание на себя обратили бороздки на фрикционных накладках. Точно такие же были и на рабочей поверхности тормозного барабана, а такой износ неминуемо снижает эффективность торможения. Чтобы не рисковать здоровьем и благополучием хозяина авто, барабаны отправили на проточку. Колодки же менять пока рано – они выровняются.

На фотографиях хорошо виден зубчатый венец датчика частоты вращения заднего колеса. В последнее время автопроизводители зачастили вместо зубчатого венца устанавливать обычное кольцо с намагниченными секторами. Все хорошо, но порой грязь, пыль, продукты износа настолько набиваются на кольцо, что его магнетизма начинает не хватать, и система АБС выбивает ошибку «не вижу датчик». Лечится это тщательной очисткой такого кольца и сбросом ошибки. Но мы отвлеклись.

Устанавливаем на колодки распорную стойку – чистую, разработанную и смазанную. Подсоединяем к обеим колодкам верхнюю возвратную пружину. В первую очередь подсоединяем к рычагу на колодке трос стояночного тормоза, затем вешаем колодки на тормозной щиток. Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Были изобретены намного раньше современных дисковых, они до сих пор остаются актуальными для производителей и автовладельцев. Такая популярность была завоевана за счет простоты конструкции. Барабан тормозной намного проще, а, соответственно, и надежнее, и неприхотливее

История производства

А изобретены они были еще в далеком 19-м веке. Первыми прототипами современных тормозов была примитивная система всего лишь из трех составляющих. Это был собственно тормозной барабан, крепящийся к колесу, прочная и гибкая лента, расположенная вокруг него, а также рычаг, натягивающий последнюю деталь. Естественно, срок службы такой системы был недолгим, к тому же в нее попадали различные камни и грязь.

Усовершенствовалась конструкция лишь в начале 20-го века. Тогда инженер Луи Рено изобрел новый тормозной барабан с более надежными комплектующими. Впервые в него входили колодки, расположенные внутри механизма. Тормозное устройство было хорошо защищено от попадания грязи, в связи с чем его срок службы существенно увеличился.

Из чего состоит современный барабанный диск тормозной?

Передний и задний барабаны изготовляются исключительно из высококачественной и высокопрочной чугунной стали. Готовый элемент на выходе шлифуют с внутренней стороны и устанавливают на автомобиль. Деталь крепится на опорный вал или же на

Помимо этого в конструкцию тормозного барабана входят следующие элементы:

- Тормозные колодки с особым составом фрикционного материала (каждый производитель в тайне хранит свой метод изготовления).

- (их может быть несколько штук).

- Защитный диск.

- Специальный фиксатор.

- Стяжные пружины.

- Механизм самоподвода.

- Колодочная распорка.

- Механизм подвода колодок.

Как действует тормозной барабан?

Принцип работы данного механизма заключается в следующем. Водитель при нажатии на педаль тормоза создает определенное давление в системе рабочей жидкости. Она в свою очередь действует на поршень После преодоления усилий стяжной пружины последний элемент приводит в действие тормозную колодку, расходящуюся по бокам и плотно прилегающую к поверхности барабана. Вследствие этого скорость вращения детали существенно снижается, а вместе с тем уменьшается скорость автомобиля.

Заключение

Как видите, состав конструкции тормозного барабана действительно сильно изменился за более чем 100 лет существования. Все технологии, применяемые сейчас, обеспечивают автомобилю максимально короткий на любом дорожном полотне. По эффективности они ни на шаг не уступают своим конкурентам - дисковым системам. Поэтому барабанные тормоза до сих пор пользуются высоким спросом у автолюбителей, хотя в последнее время многие автокомпании отказываются укомплектовывать свои машины такими устройствами, отдавая предпочтение дисковым.

К атегория:

Тормозное управление автомобиля

Барабанные тормозные механизмы и их элементы

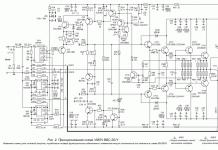

Барабанный тормозной механизм имеет симметричные колодки (обычно две), несущие на наружных цилиндрических поверхностях фрикционные тормозные накладки, которые под действием приводного устройства прижимаются к внутренней цилиндрической поверхности барабана. Схемы наиболее распространенных барабанных тормозных механизмов приведены на рис. 34. Они классифицированы по виду и количеству приводных устройств, а также по числу степеней свободы колодок. Колодка имеет одну степень свободы, если она поворачивается вокруг неподвижной геометрической оси. Это достигается или шарнирной связью колодки с закрепленной в суппорте осью, или помещением радиусного конца колодки в соответствующее цилиндрическое гнездо суппорта.

Рис. 34. Схемы барабанных тормозных механизмов s

У колодок с двумя степенями свободы геометрическая ось их поворота имеет возможность перемещения, что позволяет колодке самоустанавливаться, а следовательно, обеспечивает лучшее прилегание ее к барабану и более равномерный износ накладки. Колодки с двумя степенями свободы либо опираются закругленным концом на скошенную плоскость суппорта и скользят по ней, либо соединяются с последним при помощи промежуточного звена, которое, в свою очередь, имеет неподвижную геометрическую ось поворота относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Эффективность различных барабанных тормозных механизмов при одинаковых их размерах и равных приводных силах сильно отличается. Наиболее эффективным является тормозной механизм, имеющий одну прижимную и вторую сервоколодку со скользящими опорами и одно приводное устройство в виде двустороннего колесного цилиндра. У тормозного механизма этого типа серводействие достигает наибольшей величины. Однако чем выше эффективность тормозного механизма, тем более он чувствителен к изменению коэффициента трения фрикционной пары. Так как коэффициент трения является величиной переменной и зависит от многих факторов (скорости и температуры в зоне трения, величины приводной силы, жесткости деталей тормоза и др.). самые эффективные тормозные механизмы обычно и самые нестабильные. При их работе чаще возникают вибрации, писк и т. д. В связи с этим область использования таких тормозных механизмов постепенно сужается.

Рис. 36. Статические характеристики тормозных механизмов

В последние годы с распространением автоматизированных тормозных приводов, позволяющих увеличить приводную силу, все шире применяются тормозные механизмы с небольшим серводействием. Следует отметить, что колодки с двумя степенями свободы имеют большее серводействие, чем с одной. Однако такие колодки, особенно со скользящей опорой, очень склонны к вибрациям и писку. Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

Одним из наиболее простых является барабанный тормозной механизм с шарнирными опорами колодок и кулачковым приводным устройством. Его конструкция показана на рис. 37. Колодки такого тормоза имеют равные перемещения, определяемые формой разжимного кулака (механизмы этого типа иногда называют тормозными механизмами с равными перемещениями). Вследствие этого тормозные моменты, создаваемые обоими колодками, равны, а приводная сила, действующая на отжимную колодку, значительно больше, чем действующая на прижимную. Суммарный тормозной момент этого тормоза при вращении тормозного барабана в обоих направлениях практически одинаков; почти одинаковы и износы обеих накладок. К достоинствам такого тормозного механизма относится его высокая стабильность, а также то, что приложенные к тормозному барабану со стороны колодок силы практически уравновешиваются и не создают дополнительной нагрузки на подшипники колеса. Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75-0,90. На практике вследствие попадания грязи в опоры кулака и в оси, на которых вращаются ролики, КПД кулачкового приводного устройства находится на нижнем пределе. Следует указать также на повышенную трудоемкость технического обслуживания такого тормозного механизма из-за необходимости периодически смазывать опоры кулака.

Рис. 37. Тормозной механизм автомобиля ЗИЛ-130:

1 - тормозной бп раб-зи; 2 - фрикциониая накладка; 3 - заклепка; 4 - тормпзнач колодчп; 5 - разжимный кулак; 6 - регулировочный рычаг; 7 - нал червяка; 8 - червяк; 9 - оттяжная пружина колодок; 10 - суппорт; 11 - ось колодки

Рис. 38. Тормозной механизм автомобиля ГАЗ-21:

1 - тормозная колодка; 2- заклепка; 3 - фрикционная накладка; 4 - регулировочная шайба-эксцентрик; 5 - колесный цилиндр; б - оттяжная пружина; 7 - фиксатор колодки; 8 - ось колодки; 9 - суппорт

Широкое распространение получил тормозной механизм, который показан на схеме II рис. 34. Он имеет шарнирные опоры колодок и приводное устройство в виде двустороннего колесного тормозного цилиндра (рис. 38). Здесь к колодкам прикладываются равные приводные силы, однако тормозной момент, создаваемый прижимной колодкой, больше, чем отжимной. Соответственно больше и износ накладки прижимной колодки. Этот тормозной механизм одинаково эффективен при вращении барабана в обе стороны. При равном приводном усилии он дает больший тормозной момент, нежели описанный выше тормозной механизм с кулачком, за счет большего серводействия и более высокого (до 0,95-0,98) КПД приводного устройства.

Недостатком данного тормозного механизма является наличие внешней силы, нагружающей подшипники колеса, а также неодинаковая долговечность фрикционных накладок.

Для устранения этих недостатков применяются ступенчатые колесные цилиндры, создающие разные приводные силы. Иногда накладку на отжимной колодке делают меньшей площади или тоньше, чем на прижимной.

Конструкция третьего достаточно распространенного тормозного механизма приведена на рис. 39. Это тормозной механизм со скользящими опорами колодок и двумя приводными устройствами в виде односторонних колесных цилиндров. Обе колодки являются прижимными при вращении тормозного барабана вперед и отжимными при вращении его назад, вследствие чего эффективность тормозного механизма при движении автомобиля задним ходом значительно меньше.

Рис. 39. Тормозной механизм автомобиля «Москвич-408»:

1 - тормозная колодка; 2 - фрикционная накладка; 3 - прижимная пружина; 4 - оттяжная пружина; 5 - колесный цилиндр; 6 - суппорт

Рис. 40. Клиновое приводное устройство барабанного тормозного механизма:

1 - корпус; 2 - возвратная пружина роликов; 3 - плунжер; 4 - головка плунжера; 5 - штифт; 6 - пылезащитный чехол; 7 - собачка; 8- пружина собачки; 9 - фиксатор; 10 - ролик; 11 - держатель роликов; 12 - шток; 13 - уплотнитель; 14 - возвратная пружина штокаа; 15 - корпус тормозной камеры

Это существенный недостаток такого тормоза. Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

В последние годы создана новая конструкция барабанных тормозных механизмов для тормозных систем с пневматическим приводом. В ней колодки разжимаются не традиционным кулаком, а клиновым приводным устройством (рис. 40). Так как шток клина выполнен плавающим, то такой тормозной механизм имеет более высокую эффективность, чем описанный выше тормозной механизм с кулачковым приводным устройством. Опора колодок выполняется как скользящей, так и шарнирной. Весьма перспективной является конструкция тормозного механизма с двумя клиновыми приводными устройствами, причем на одном из них установлена обычная тормозная камера, а на другом - камера с пружинным энергоаккумулятором. Преимуществами тормозного механизма с клиновым приводным устройством являются более равномерный и меньший по величине износ деталей трущейся пары, более высокий КПД, меньшая размерность тормозных камер, вследствие чего значительно меньше количество потребляемого сжатого воздуха. Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Важнейшими элементами тормозного механизма являются детали, составляющие его пару трения - тормозной барабан и фрикционные накладки. Эффективность тормоза и ее сохранение в различных условиях практически полностью зависят от качества этих деталей.

Специфика работы тормозного барабана заключается в том, что вследствие крайне низкой теплопроводности материала фрикционных накладок свыше 95% выделившегося при торможении тепла поглощается именно барабаном. Испытания показали, что температура тормозных барабанов тяжелых автомобилей на затяжных спусках может достигать 250 - 360 °С. Возникающие от таких температур тепловые напряжения в барабане усугубляются действием циклических нагрузок со стороны колодок. Заметим также, что по соображениям безопасности прочность тормозного барабана должна быть гарантирована. Тормозные барабаны грузовых автомобилей и автобусов обычно изготавливаются из чугуна и часто для увеличения прочности, жесткости и теплоотдачи имеют ребра на наружной поверхности. На легковых автомобилях для снижения веса применяют комбинированный барабан - стальной штампованный или алюминиевый литой диск, залитый в чугунный обод.

Применение чугуна для изготовления тормозных барабанов вызвано тем, что этот материал обеспечивает в паре с современными фрикционными накладками высокий коэффициент трения, хорошо работает на сжатие, обладает достаточной теплопроводностью. Менее ответственные барабаны трансмиссионных тормозов иногда делают штампованными из стали.

Фрикционная накладка изготавливается из сложной асбестовой композиции, которая состоит из наполнителя - волокон асбеста и связующего -- синтетических смол или их смеси с различными органическими веществами. Иногда в композицию добавляют цинковые или латунные частицы, которые увеличивают механическую прочность накладки и улучшают ее теплопроводность, но они интенсифицируют износ барабана.

В настоящее время асбофрикционные тормозные накладки в основном изготавливаются методом горючего формования. В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

Фрикционные накладки автомобильных тормозных механизмов должны обладать следующими свойствами:

– высоким коэффициентом трения, стабильным при изменении скорости скольжения, удельного давления и температуры во всем диапазоне реальных режимов эксплуатации;

– высокой износостойкостью; малой влаго- и маслопоглощаемостью, способностью быстро восстанавливать эффективность после намокания;

– прочностью и надежностью, способностью работать без возникновения трещин, вырывов и нанесения материала барабана на поверхность накладки, без задиров и чрезмерного износа материала барабана;

– отсутствием склонности к вибрациям и «писку». Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

В процессе эксплуатации фрикционные накладки и барабан изнашиваются, что влечет за собой увеличение зазора между ними в расторможенном состоянии. Увеличенный зазор приводит к запаздыванию срабатывания тормоза, увеличению ходов исполнительных элементов привода, а следовательно, к перерасходу рабочего тела в нем. В гидростатических тормозных приводах по этой причине может произойти отказ.

Во избежание подобных явлений современные тормозные механизмы снабжаются устройствами для ручного или автоматического регулирования величины зазора в паре трения. Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Рис. 41. Автоматический регулятор зазора автомобиля ГАЗ-24:

При заводской регулировке, кроме этих устройств, используются и опоры колодок. Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

В последние годы широкое распространение получили автоматические устройства для регулирования зазора в тормозном механизме. Такие устройства значительно снижают трудоемкость технического обслуживания тормозной системы и повышают безопасность движения, постоянно поддерживая тормозные механизмы в состоянии технической готовности.

Принцип действия автоматических регуляторов основан на ограничении обратного хода тормозных колодок при растормаживании, если их рабочий ход из-за увеличившегося зазора оказался больше предусмотренной величины. Автоматические регуляторы встраиваются в приводное устройство или устанавливаются непосредственно на колодку. Примеры их конструкций приведены на рис. 41-13.

Встроенный в колесный тормозной цилиндр ограничитель обратного хода поршня (рис. 41) представляет собой разрезное пружинное кольцо, надетое свободно на шейку поршня и вставленное в цилиндр с большим натягом (усилие, необходимое для его перемещения в цилиндре, составляет 60 кгс). Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Рис. 42. Автоматический регулятор зазора автомобиля BA3-2103:

1 - тормозная колодка; 2 - ятулка; 3 - фрикционная шайба; 4 - опорная чашка пружины; 5- пружина; 5 -гайка; 7 - ось; 8 - суппорт тормоза

Рис. 43. Автоматический регулировочный рычаг кулачкового приводного устройства

Автономный ограничитель обратного хода колодки, изображенный на рис. 42, состоит из фрикционных шайб, сжимающих ребро тормозной колодки под действием мощной пружины, а также вставленной с большим зазором в отверстие ребра колодки резьбовой втулки и оси, которая приварена к суппорту тормозного механизма. Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Конструкция автоматического регулировочного рычага кулачкового приводного устройства показана на рис. 43. При торможении корпус регулировочного рычага поворачивается против часовой стрелки и зубчатая рейка, упираясь своим зубом в вырез связанного с неподвижным рычагом диска, поворачивает шестерню и наружную конусную полумуфту. При этом под действием силы на штоке тормозной камеры тарельчатые пружины сжимаются и наружная конусная полумуфта не касается внутренней, выполненной заодно с червяком. При оттормаживании зубчатая рейка удерживается в новом положении, вследствие чего червяк, конусная полумуфта которого под действием пружин связана с наружной конусной полумуфтой, поворачивается на небольшой угол. Поворачивается и находящееся с ним в зацеплении червячное колесо, надетое на шлицы разжимного кулака. Таким образом, кулак поворачивается и зазор между накладкой и барабаном уменьшается. Этот процесс происходит при каждом торможении. Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм - всего на 0,1 мм.

Аналогично работает автоматический регулятор зазора клинового приводного устройства, в котором при большом ходе плунжера собачка перескакивает на следующий зуб и при обратном ходе поворачивает головку плунжера, вследствие чего штифт выдвигается и приближает колодку к барабану.

К атегория: - Тормозное управление автомобиля

Инструкция по ремонту и регулировке задних барабанных тормозов на Р-11 (седан, хэтчбек)

В книге «Руководство по ремонту и эксплуатации Nissan-Primera» 1990-1999гг. выпуска» в п.4 на стр. 190 написано буквально следующее:

«Задние барабанные тормоза имеют ведущую и ведомую колодки, которые приводятся в действие рабочими тормозными цилиндрами в парным поршнем. Кроме того, они оснащены самонастраивающимся регулятором зазора. По мере износа накладок тормозных колодок педаль тормоза автоматически активизирует механизм регулятора, который удлиняет разжимную планку колодок, тем самым компенсируя изменение зазора между накладкой и барабаном.

Механическая тяга ручного тормоза приводит в действие эти же колодки через рычаг, прикрепленный к ведомой колодке.»

1 - вентиль прокачки, 5 — 8 Н м

2 - тормозной трубопровод с накидной гайкой, 15 — 18 Н м

3 - болт, 6 — 10 Н м

4 - анкерный штифт колодок

5 - пробка

6 - колесный тормозной цилиндр

7 - болт, 40 — 55 Н м

8 - верхняя возвратная пружина

9 - стопорная защелка

10 - рычаг колодок

11 - тормозные колодки

12 - нижняя возвратная пружина

13 - анкерная пружина колодок

14 - чашка пружины

15 - задняя закрепляющая пружина регулятора

16 - регулятор колодок и рядом с ним — передняя закрепляющая пружина

На словах – «no problem», а на практике все обстоит с точностью до наоборот, особенно если барабан и колодки основательно поработали и поизносились.

Для того, чтобы снять тормозной барабан, прежде всего, опускаем ручной тормоз до «нулевого» положения. Если в «нулевом» положении на ручке ощущается пружинистое натяжение тросика, то под ручкой ручника (за резиновой шторкой) немного откручиваем (глубокой накидной головкой на 10) регулировочную гайку натяжения тросика. Откручиваем эту регулировочную гайку ровно настолько, чтобы на ручке ручника в «нулевом» положении перестало ощущаться натяжение тросика.

Тут поможет только один инструмент — наш родимый совдеповский молоток. Но пользоваться им нужно с толком с расстановкой … Не очень сильно ударяем молотком в ребро барабана, по направлению вдавливания рабочего тормозного цилиндра и немного «на себя» (типа: ударом молотка мы хотим вдавить рабочий тормозной цилиндр и одновременно стащить этой край тормозного барабана). Затем вращаем тормозной барабан, пока не услышим шуршание тормозной колодки. Зашуршало (или заклинило барабан) — снова ТОЧНО ТАКЖЕ ударяем молотком и опять прокручиваем барабан.

Т.е. ударяем молотком «в одно и то же место» прокручивая барабан до тех пор пока из под барабана не покажется край тормозной колодки. Когда край колодки показался — переходим к круговому обстукиванию барабана направлении «немного на себя» и ударами молотка окончательно стягиваем барабан с колодок.

Далее берем любой напильник и по всей окружности тормозного барабана полностью спиливаем кольцевой выступ-юбочку, мешающую снятию и надеванию тормозного барабана. (Этот вредоносный во всех отношениях кольцевой выступ-юбочка образовался в результате протирания тормозными колодками углубления-канавки на рабочей поверхности тормозного барабана.)

После того, как вредоносный кольцевой выступ-юбочка удален, можно проверить насколько значителен рабочий зазор между тормозными колодками и барабаном. Если барабан, надетый на колодки, «свободно болтается», то это никуда не годится – зазор необходимо уменьшить до такой минимальной величины, чтобы барабан «еле-еле» надевался на тормозные колодки.

И здесь сталкиваемся со второй серьезной проблемой (а точнее англицкой конструкторской ляпой), которая состоит в том, что так называемый «самонастраивающийся» регулятор зазора может увеличить разжим колодок только в том случае, если их разжимать и сжимать (возле рабочего тормозного цилиндра) с амплитудой 1,5-2,0 мм. Но надетый на колодки тормозной барабан не даст им раздвинуться больше, чем на 1 мм. Т.е. другими словами: на 1,5 — 2 мм выработки колодок планка сама автоматически раздвинется всего лишь на 0,2 мм (!!!). Вот вам и «свободно болтающиеся» на колодках барабаны, из-за которых при торможении «зад не держит» и машина «клюет на нос» даже при легком нажатии педали тормоза.

На сухом дорожном покрытии такие запаздывающие задние тормоза не очень критичны, т.к. мощные передние дисковые тормоза на сухом асфальте достаточно неплохо останавливают машину. Но на скользкой дороге слабые задние тормоза почти что наполовину ослабляют тормозящее воздействие. Одно дело, когда за скользкое дорожное покрытие «цепляются» только 2 передних колеса (потому как задние колеса колодками слабо притормаживаются) , и совсем другое, когда за дорогу стараются зацепиться все 4 колесных шины.

Вобщем, «самонастраивающийся» регулятор зазора для «потертых» колодок и «потертого» барабана необходимо раздвигать вручную. При этом не стоит пытаться решить эту задачу путем подкручивания пальцами (и уж тем более пассатижами!!!) регулировочного колесика, имеющегося на регуляторе. Сила сжатия стягивающих пружин столь велика, что единственный способ прокручивать колесико – разжимать и сжимать тормозные колодки (возле тормозного рабочего цилиндра) 2 длинными и прочными отвертками, наблюдая при этом за тем, как автоматически прокручивается регулировочное колесико. Каждое разжатие-сжатие тормозных колодок прокручивает колесико на 1 его зубец.

Если же разжатие-сжатие колодок не влечет за собой проворачивания колесика, значит нужно полностью снять тормозные колодки и начисто отмыть (бензином или чем-то другим) от жира и грязи всю конструкцию «самонастраивающегося» регулятора зазора. Причем нужно обратить внимание на то, что смазывать регулятор зазора не следует, т.к. пыль с тормозных колодок налипнет на смазку и смазка превратится в грязь, мешающую в проворачиванию регулировочного колесика.

Для лучшего понимания механизма «самораздвижения» регулятора зазора ниже показано несколько фоток. (Они хоть и нерезкие, т.к. фоткал мобильником, но все же помогут разобраться в хитрости этой «волшебной палочки»…)

Фото 1.

Задний левый барабанный тормоз в сборе. Хорошо виден «самонастраивающийся» регулятор зазора и его передняя закрепляющая пружина

Фото 2.

Отмытый от грязи «самонастраивающийся» регулятор зазора, прикрепленный пружинами с обратной стороны тормозных колодок правого заднего колеса. Передняя закрепляющая пружина зацеплена с обратной стороны колодок временно — только для цели обеспечения наглядности фотки. Правильное ее положение такое, как на фото 1.

Фото 3.

Разобранный регулятор зазора. Посередине лежит «изюминка» его автоматики: уголок-преобразователь направления движения. Он согнут под углом не 90 градусов, 100. При нажатии на него регулировочного колесика (тормозных колодок) вторая часть уголка отжимает пластинку толкателя.

Фото 4.

Показана пластинка толкателя и снятая с нее маленькая прижимная трещетка.

Фото 5.

Показано рабочее положение «изюминки» автоматики – уголка-преобразователя направления движения

Фото 6.

Положение деталей, когда регулятор с 2 сторон сжат тормозными колодками: уголок-преобразователь отжал пластинку толкателя, а прижимная трещетка зацепилась за нижний зубец регулировочного колесика.

Фото 7.

Положение деталей, когда регулятор с 2 сторон растянут тормозными колодками: пластинка толкателя надавила на освободившийся от сдавливания колодками уголок-преобразователь и прижимная трещетка прокрутила вверх зацепленный снизу зубец регулировочного колесика.

Когда понятен заложенный в механизм принцип автоматического раздвигания (удлинения) регулятора становится понятно и то, как им можно управлять. Разжимаем-сжимаем 4-5 раз колодки (раздвигаем регулятор колодок на 4-5 зубцов), надеваем тормозной барабан на колодки, дергаем несколько раз ручным тормозом (в салоне) чтобы отцентрировать положение колодок и снимаем барабан. Если рабочий зазор нужно еще уменьшить – снова повторяем эту нехитрую процедуру.

В конечном итоге я на своей машине путем разжимания-сжимания 2 отвертками тормозных колодок отрегулировал зазоры так, что тормозные барабаны стало едва возможным надеть руками (не молотком!) на тормозные колодки.

При этом в «нулевом» положении ручного тормоза барабаны на ступице крутились свободно, не задевая колодки, а после первого щелчка ручника усилия для проворачивания руками тормозных барабанов стали приблизительно одинаковыми. Т.е. на первом щелчке ручника проверяем одинаковость выставленных рабочих зазоров.

После такой регулировки задних тормозов управление машиной буквально преобразилось. Вместо резкого торможения автомобиля в конце хода тормозной педали с приседания капота к земле – равномерное торможение автомобиля на протяжении всего хода тормозной педали, отменная приемистость тормозной педали, плавность остановки автомобиля в конце торможения, приседание капота к земле не «везде и всякий раз», а только при резком экстренном торможении.

Причем машина чутко реагирует на нажатие тормозной педали не только в сухую, но и в мокрую погоду. Вода на рабочие поверхности тормозных барабанов (в отличие от дисков) практически не попадает и в дождь они работают без «запоздания эффекта срабатывания».

Вобщем принципиальная идея схемы тормозной системы, в которой спереди – диски, а сзади — барабаны, на мокрую погоду вполне себя оправдывает, но сложность обслуживания барабанных тормозов постепенно приводит к тому, что на все 4 колеса все чаще устанавливают дисковые тормоза. Логика тут не в том, что «диски лучше дежат», а в том, что «чем все время ездить только с передними тормозами (потому как зад все-равно не держит), так лучше и сзади поставить диски».

Так что, кому «повезло» на задние барабаны — правильно их отрегулируйте и тогда они вам наверняка понравятся.

Вы когда-нибудь задавались вопросом, что на самом деле происходит внутри барабанного тормоза во время его работы и почему дисковые тормоза обычно считаются превосходящими свой аналог более ранней конструкции? Позвольте нам объяснить.

Большинство, вероятно, знают, как работают дисковые тормоза. Вкратце напомним алгоритм действия системы: после нажатия на педаль тормоза главный тормозной цилиндр через тормозную жидкость в гидролиниях начинает повышать давление в суппортах, где один или несколько поршней посредством прилагаемого к ним давления начинают прижимать одну или две колодки к диску (тормозному диску).

При помощи сил трения автомобиль начинает сбрасывать скорость, гарантируя, что вы в конечном итоге не въедете в задний бампер впередиидущего автомобиля или в стену/столб/дерево. Просто и эффективно. Подробнее по теме:

Но как насчет тормозных барабанов? Эти более скромные элементы тормозной технологии, и уж точно гораздо более старые по сравнению с дисковыми тормозами, практически полностью ушли из повседневной жизни автомобильного сообщества. Даже грузовые машины и автобусы все реже прибегают к услугам этих «слуг». Теперь подобные схемы тормозных механизмов можно обнаружить только на очень недорогих автомобилях или специфической технике. Почему так произошло? В чем кроется ахиллесова пята «барабанов»?

По какому принципу работают барабанные тормоза?

Рабочий процесс начинается точно так же, как на дисковых механизмах, - с жидкости, передающей давление от главного тормозного цилиндра к исполнительному механизму тормозов. С этого момента и появляются все главные отличия.

Вместо тормозного , как у дискового тормоза, в барабанных тормозах жидкость попадает в так называемый рабочий тормозной цилиндр, установленный внутри чугунного тормозного барабана.

Жидкость выталкивает два поршня из корпуса рабочего тормозного цилиндра наружу, в результате чего тормозные колодки расходятся, прилегая к внутренней обшивке тормозного барабана. Так как барабан крепится к ступице, вызываемое трение начинает замедлять вращение колеса.

Также в функциональной части тормозного механизма важную роль играют так называемые стяжные пружины. Две пружины установлены по обоим концам двух колодок. Как ясно из названия, эти пружины возвращают тормозные колодки в исходное положение после отпуска тормозной педали.

По мере износа колодок специальная система подвода будет выбирать лишнее расстояние между барабаном и колодками, что позволит не снижать КПД и скорость работы тормозной системы с течением времени и естественным износом компонентов. Тем не менее - об этом говорят знатоки - передние колодки в барабанных тормозах прижимаются к поверхности с большей силой, что увеличивает их износ.

Есть ли преимущества у барабанного механизма перед дисковым?

Казалось бы, это просто невозможно. Как может быть архаичная система лучше более современной? Но есть несколько неоспоримых плюсов барабанных тормозов, которых у нее не отнять:

1. Поскольку пятно контакта проходит по всей окружности барабана, тормозное усилие, передающееся барабанным тормозам, больше, чем у тормозного диска одинакового размера.

2. Не посчитайте за шутку, но мы вычитали на специализированных сайтах, что использование барабанных тормозов экономит вес, средства на производство элемента для автокомпании и в конечном итоге деньги в кошельках автовладельцев.

Если относительно последних двух пунктов мы знали уже давно - действительно, проще и дешевле конструкции сложно найти, то вот о весе даже не догадывались. Как-то чугунный большой барабан не внушал чрезмерной уверенности в этом. Тем не менее, если учесть, что в дисковом тормозе помимо тормозной гидравлики есть еще и огромный (тоже чугунный), то на то и выходит. При одинаковом весе барабанный тормоз будет мощнее за счет большего пятна контакта колодок в нем. Но при одинаковой мощности он будет легче своего современного аналога.

3. Наконец, еще одно неоспоримое преимущество - тормозные колодки, как правило, не стираются гораздо дольше, чем на обычных дисковых тормозах.

Минусы барабанных тормозов

1. Несмотря на простоту конструкции и более дешевое производство, в обслуживании барабанные тормоза не могут конкурировать с дисковыми. Уж больно сложная настройка им требуется. Возня с барабанами в некотором роде была похожа на искусство. Только мастер мог настроить поизносившиеся тормоза идеально. Времени эта настройка тоже отнимала изрядно.