Экспериментальные образцы газотурбинных двигателей (ГТД) впервые появились в преддверии Второй мировой войны. Разработки воплотились в жизнь в начале пятидесятых годов: газотурбинные двигатели активно использовались в военном и гражданском самолетостроении. На третьем этапе внедрения в промышленность малые газотурбинные двигатели, представленные микротурбинными электростанциями, начали широко применяться во всех сферах промышленности.

Общие сведения о ГТД

Принцип функционирования общий для всех ГТД и заключается в трансформации энергии сжатого нагретого воздуха в механическую работу вала газовой турбины. Воздух, попадая в направляющий аппарат и компрессор, сжимается и в таком виде попадает в камеру сгорания, где производится впрыскивание топлива и поджег рабочей смеси. Газы, образовавшиеся в результате сгорания, под высоким давлением проходят сквозь турбину и вращают ее лопатки. Часть энергии вращения расходуется на вращение вала компрессора, но большая часть энергии сжатого газа преобразуется в полезную механическую работу вращения вала турбины. Среди всех двигателей внутреннего сгорания (ДВС), газотурбинные установки обладают наибольшей мощностью: до 6 кВт/кг.

Работают ГТД на большинстве видов диспергированного топлива, чем выгодно отличаются от прочих ДВС.

Проблемы разработки малых ТГД

При уменьшении размера ГТД происходит уменьшение КПД и удельной мощности по сравнению с обычными турбореактивными двигателями. При этом удельная величина расхода топлива так же возрастает; ухудшаются аэродинамические характеристики проточных участков турбины и компрессора, снижается КПД этих элементов. В камере сгорания, в результате уменьшения расхода воздуха, снижается коэффициент полноты сгорания ТВС.

Снижение КПД узлов ГТД при уменьшении его габаритов приводит к уменьшению КПД всего агрегата. Поэтому, при модернизации модели, конструкторы уделяют особое внимание увеличению КПД отдельно взятых элементов, вплоть до 1%.

Для сравнения: при увеличении КПД компрессора с 85% до 86%, КПД турбины возрастает с 80% до 81%, а общий КПД двигателя увеличивается сразу на 1,7%. Это говорит о том, что при фиксированном расходе топлива, удельная мощность увеличится на ту же величину.

Авиационный ГТД «Климов ГТД-350» для вертолета Ми-2

Впервые разработка ГТД-350 началась еще в 1959 году в ОКБ-117 под начальством конструктора С.П. Изотова. Изначально задача состояла в разработке малого двигателя для вертолета МИ-2.

На этапе проектирования были применены экспериментальные установки, использован метод поузловой доводки. В процессе исследования созданы методики расчета малогабаритных лопаточных аппаратов, проводились конструктивные мероприятия по демпфированию высокооборотных роторов. Первые образцы рабочей модели двигателя появились в 1961 году. Воздушные испытания вертолета Ми-2 с ГТД-350 впервые были проведены 22 сентября 1961 года. По результатам испытаний, два вертолетных двигателя разнесли в стороны, переоснастив трансмиссию.

Государственную сертификацию двигатель прошел в 1963 году. Серийное производство открылось в польском городе Жешув в 1964 году под руководством советских специалистов и продолжалось до 1990 года.

Ма лый газотурбинный двигатель отечественного производства ГТД-350 имеет следующие ТТХ:

— вес: 139 кг;

— габариты: 1385 х 626 х 760 мм;

— номинальная мощность на валу свободной турбины: 400 л.с.(295 кВт);

— частота вращения свободной турбины: 24000;

— диапазон рабочих температур -60…+60 ºC;

— удельный расход топлива 0,5 кг/кВт час;

— топливо — керосин;

— мощность крейсерская: 265 л.с;

— мощность взлётная: 400 л.с.

В целях безопасности полетов на вертолет Ми-2 устанавливают 2 двигателя. Спаренная установка позволяет воздушному судну благополучно завершить полет в случае отказа одной из силовых установок.

ГТД — 350 на данный момент морально устарел, в современной малой авиации нужны более можные, надежные и дешевые газотурбинные двигатели. На современный момент новый и перспективным отечественным двигателем является МД-120, корпорации «Салют». Масса двигателя — 35кг, тяга двигателя 120кгс.

Общая схема

Конструктивная схема ГТД-350 несколько необычна за счет расположения камеры сгорания не сразу за компрессором, как в стандартных образцах, а за турбиной. При этом турбина приложена к компрессору. Такая необычная компоновка узлов сокращает длину силовых валов двигателя, следовательно, снижает вес агрегата и позволяет достичь высоких оборотов ротора и экономичности.

В процессе работы двигателя, воздух поступает через ВНА, проходит ступени осевого компрессора, центробежную ступень и достигает воздухосборной улитки. Оттуда, по двум трубам воздух подается в заднюю часть двигателя к камере сгорания, где меняет направление потока на противоположное и поступает на турбинные колеса. Основные узлы ГТД-350: компрессор, камера сгорания, турбина, газосборник и редуктор. Системы двигателя представлены: смазочной, регулировочной и противообледенительной.

Агрегат расчленен на самостоятельные узлы, что позволяет производить отдельные запчасти и обеспечивать их быстрый ремонт. Двигатель постоянно дорабатывается и на сегодняшний день его модификацией и производством занимается ОАО «Климов». Первоначальный ресурс ГТД-350 составлял всего 200 часов, но в процессе модификации был постепенно доведен до 1000 часов. На картинке представлена общая смеха механической связи всех узлов и агрегатов.

Малые ГТД: области применения

Микротурбины применяют в промышленности и быту в качестве автономных источников электроэнергии.

— Мощность микротурбин составляет 30-1000 кВт;

— объем не превышает 4 кубических метра.

Среди преимуществ малых ГТД можно выделить:

— широкий диапазон нагрузок;

— низкая вибрация и уровень шума;

— работа на различных видах топлива;

— небольшие габариты;

— низкий уровень эмиссии выхлопов.

Отрицательные моменты:

— сложность электронной схемы (в стандартном варианте силовая схема выполняется с двойным энергопреобразованием);

— силовая турбина с механизмом поддержания оборотов значительно повышает стоимость и усложняет производство всего агрегата.

На сегодняшний день турбогенераторы не получили такого широкого распространения в России и на постсоветском пространстве, как в странах США и Европы в виду высокой стоимости производства. Однако, по проведенным расчетам, одиночная газотурбинная автономная установка мощностью 100 кВт и КПД 30% может быть использована для энергоснабжения стандартных 80 квартир с газовыми плитами.

Коротенькое видео, использования турбовального двигателя для электрогенератора.

За счет установки абсорбционных холодильников, микротурбина может использоваться в качестве системы кондиционирования и для одновременного охлаждения значительного количества помещений.

Автомобильная промышленность

Малые ГТД продемонстрировали удовлетворительные результаты при проведении дорожных испытаний, однако стоимость автомобиля, за счет сложности элементов конструкции многократно возрастает. ГТД с мощностью 100-1200 л.с. имеют характеристики, подобные бензиновым двигателям, однако в ближайшее время не ожидается массовое производство таких авто. Для решения этих задач необходимо усовершенствовать и удешевить все составляющие части двигателя.

По иному дела обстоят в оборонной промышленности. Военные не обращают внимание на стоимость, для них важнее эксплуатационные характеристики. Военным нужна была мощная, компактная, безотказная силовая установка для танков. И в середине 60-ых годов 20 века к этой проблеме привлекли Сергея Изотова, создателя силовой установки для МИ-2 — ГТД-350. КБ Изотова начало разработку и в итоге создало ГТД-1000 для танка Т-80. Пожалуй это единственный положительный опыт использования ГТД для наземного транспорта. Недостатки использования двигателя на танке — это его прожорливость и привередливость к чистоте проходящего по рабочему тракту воздуху. Внизу представлено короткое видео работы танкового ГТД-1000.

Малая авиация

На сегодняшний день высокая стоимость и низкая надежность поршневых двигателей с мощностью 50-150 кВт не позволяют малой авиации России уверенно расправить крылья. Такие двигатели, как «Rotax» не сертифицированы на территории России, а двигатели «Lycoming», применяемые в сельскохозяйственной авиации имеют заведомо завышенную стоимость. Кроме того, они работают на бензине, который не производится в нашей стране, что дополнительно увеличивает стоимость эксплуатации.

Именно малая авиация, как ни одна другая отрасль нуждается в проектах малых ГТД. Развивая инфраструктуру производства малых турбин, можно с уверенностью говорить о возрождении сельскохозяйственной авиации. За рубежом производством малых ГТД занимается достаточное количество фирм. Сфера применения: частные самолеты и беспилотники. Среди моделей для легких самолетов можно выделить чешские двигателиTJ100A, TP100 и TP180, и американский TPR80.

В России со времен СССР малые и средние ГТД разрабатывались в основном для вертолетов и легких самолетов. Их ресурс составлял от 4 до 8 тыс. часов,

На сегодняшний день для нужд вертолета МИ-2 продолжают выпускаться малые ГТД завода «Климов» такие как: ГТД-350, РД-33,ТВЗ-117ВМА, ТВ-2-117А, ВК-2500ПС-03 и ТВ-7-117В.

ФГУП "Центральный институт авиационного моторостроения им. П.И.Баранова" широким фронтом ведет НИОКР создания перспективных газотурбинных и поршневых двигателей в интересах разработчиков беспилотных летательных аппаратов, самолетов и вертолетов малой авиации. "АвиаПорт" приводит систематизированное изложение выступлений начальника сектора ЦИАМ (малоразмерные ГТД) Владимира Ломазова и начальника сектора ЦИАМ (ПД) Александра Костюченкова на II международной конференции "Беспилотная авиация - 2015".

Работы ЦИАМ по малоразмерным ГТД

Сектор для проведения НИОКР в интересах создания научно-технического задела и изготовления экспериментальных образцов перспективных авиадвигателей был создан два года назад. Речь идет о работах по исследованию вопросов и проблем создания короткоресурсных турбореактивных двигателей (ТРД) с тягой на стенде порядка 100 кг и турбовинтовых двигателей (ТВД) мощностью до 360 л.с. В ЦИАМ прорабатывается несколько проектов авиадвигателей: ТРД-100 на 106 кг тяги, ТРД-160 на 168 кг тяги, турбовинтовых ТВГТД на 360 л.с. мощности массой 55 кг и ТВГТДр с регенерацией тепла на мощность 350 л.с. и некоторые другие.

Основные требования к авиадвигателям

Основными критериями при создании перспективных двигателей являлись стоимость эксплуатации, назначенный межремонтный ресурс и топливная эффективность, которые в совокупности определяют расходы на летный час. Проведенные расчеты показали, что для двигателей такого класса стоимость летного часа должна быть не более 500 рублей за час полета (без учета стоимости ГСМ), технический ресурс должен составить не менее 8000 часов. При таких показателях стоимость жизненного цикла составит 3,2 млн рублей в сегодняшних ценах.

Создание унифицированного газогенератора

Известно, что "сердцем" ГТД является газогенератор (ГГ), поэтому ключевым вопросом является создание перспективного ГГ с расходом воздуха 1,5-1,6 кг/с. Двигатель с таким газогенератором должен обходиться заказчикам в виде ТРД для беспилотников по цене порядка в 500-550 тысяч рублей, то есть примерно 5000 рублей за один кг тяги. Это та нормативная составляющая, которую хотели бы видеть все заказчики, чтобы весь беспилотник получился недорогим. Сейчас институтом ведутся работы по разработке ГГ длиной порядка 500 мм и 240 мм в диаметре.

По проведенному анализу, базовые составляющие цены газогенератора:

Многим заказчикам хотелось бы видеть двигатель сложного цикла, который по расходу топлива приближается к поршневым двигателям. Это двигатель (ТВГТДр) с регенерацией тепла. Такие двигатели реализованы в наземной технике и выпускаются серийно. У классического ТВГТД удельный расход топлива составляет 0,296 кг/л.с.*ч, на ТВГТДр - 0,23 кг/л.с.ч, а у лучших поршневых двигателей - 0,16 кг/л.с.ч. Двигатель с теплообменным аппаратом находится сейчас на стадии изготовления опытных образцов.

Широкая линейка двигателей в интересах народного хозяйства и обороны может быть создана на базе одного ГГ. Есть и технические, и технологические, а также организационные предпосылки для того, чтобы создать ГТД в указанном классе мощности стоимостью 1,2 млн рублей.

ГТД на базе унифицированного газогенератора:

- ТВГТДр с регенерацией тепла 50%

ЦИАМ проводит работы по внедрению новейших технологий для снижения массы, повышения качества отдельных узлов и деталей. Подтверждено снижение себестоимости изготовления колеса компрессора почти в 20 раз против классического колеса с вставными лопатками. За счет применения современных технологии литья цена ротора уменьшена примерно в 15-18 раз по сравнению с ротором стандартной вспомогательной силовой установки такой же размерности, которая стоит на отечественных самолетах. В качестве опытного образца изготовлен и будет испытываться на стенде стартер-генератор с возможностью раскручивания до 90 тысяч оборотов, который ставится на вал без редуктора и существенно уменьшает массу двигателя. Он обеспечивает мощность до 4 кВт и имеет массу всего лишь 700 грамм, против сегодняшних 10 кг.

Работы по перспективным поршневым двигателям

В России в настоящее время полностью отсутствует производство поршневых авиадвигателей для беспилотников и легких самолетов и вертолетов, что заставляет отечественных конструкторов применять авиадвигатели зарубежного производства. В связи с огромной потребностью в таких двигателях, ЦИАМ проводит НИОКР и прорабатывает проекты перспективных поршневых авиадвигателей в интересах их применения на беспилотных летательных аппаратах, легких самолетах и вертолетах.

Преимущества применения в авиации поршневых двигателей

По удельной стоимости и удельному расходу топлива авиационные поршневые двигатели (АПД) значительно превосходят газотурбинные двигатели (ГТД) в своем классе мощности до 500 л.с. В тоже время, АПД существенно уступают ГТД по удельному весу. Кроме того, при времени полета более пяти часов дизельные двигатели также имеют значительные преимущества перед ГТД. Бензиновые АПД представлены в основном двухтактными двигателями мощностью до 50 л.с. и четырехтактными мощностью 50-400 л.с. Кроме того, с возможностью работы на авиакеросине используются дизельные двигатели мощностью 100-500 л.с. и роторно-поршневые мощностью до 300 л.с.

Проводимые НИОКР в интересах создания перспективных АПД

ЦИАМ исследует как новые конструктивные схемы, так и применение самых современных материалов и перспективных технологических решений. Например, в настоящее время в рамках проводимых НИР создается унифицированная роторно-статорная группа, а также ведется изготовление и подготовка к проведению стендовых испытаний двигателя на 100 л.с. Проводятся исследования новых материалов при создании самых ответственных узлов и деталей АПД.

Линейка прорабатываемых ЦИАМ перспективных российских АПД

В рамках проводимых НИОКР прорабатывается ряд АПД различного диапазона мощности. В частности, в работе находится ряд роторно-поршневых авиадвигателей мощностью от 100 л.с. до 300 л.с. на базе унифицированной роторно-статорной группы, бензиновый двигатель мощностью 120-150 л.с. с возможностью оснащения турбокомпрессором, дизельный АПД мощностью 300 л.с. для беспилотников, легких самолетов и вертолетов. Кроме того, на стадии разработки Технического задания находится разработка АПД мощностью 50 л.с. и ряд дизельных АПД мощностью 450-800 л.с.

АПД ПД-1400

АПД ПД-1400 разрабатывается совместно ЦИАМ и Гаврилов-Ямским машиностроительным заводом "Агат". Разрабатываемый поршневой четырехтактный воздушного охлаждения с редуктором АПД должен иметь мощность взлетную 90 л.с., удельный расход топлива на уровне 210 г/л.с.*ч и удельный вес 0,75 кг/л.с. Этот двигатель уже прошел достаточно большой комплекс испытаний и они продолжаются.

АПД ПД-2800

АПД ПД-2800 также разрабатывается в рамках ОКР совместно с Гаврилов-Ямским машиностроительным заводом "Агат". Этот поршневой четырехтактный дизельный двигатель жидкостного охлаждения готовится к испытаниям. Он рассчитан на мощность 300 л.с., его удельный расход топлива должен составить 160 г/л.с.*ч, а удельный вес 0,75 кг/л.с.

Перспективные показатели прорабатываемых АПД

Применение самых современных технологий при изготовлении перспективных АПД позволит снизить массу силовой установки на 20-25%, снизить удельный расход топлива на основных режимах на 15-20%, повысить ресурс АПД до 5000 часов, снизить эксплуатационные расходы на 30-40%.

Сравнение АПД и ГТД:

| Наименование | TS-100 | МГТД-250 | МГТДр-250 | М337 | SR-305-230 |

|---|---|---|---|---|---|

| Разработчик | Чехия | ЦИАМ | ЦИАМ | Чехия | Франция |

| Стадия разработки | Опытный | Эскизный проект | Эскизный проект | Серийный | Опытный |

| Мощность, л.с. | 240 | 360 | 350 | 235 | 230 |

| Удельный расход топлива, кг/л.с. ч | 0,39 | 0,31 | 0,25 | 0,22 | 0,16 |

| Часовой расход топлива, кг | 42 | 33,5 | 22 | 21,7 | 14,8 |

| Масса двигателя, кг | 55 | 45 | 87 | 153 | 181 |

| Межремонтный ресурс, час | 500 | 2 500 | 2 500 | 1 000 | 1 500 |

| Назначенный ресурс, час | 1 500 | 7 500 | 7 500 | 3 000 | 4 500 |

| Стоимость серийного образца, млн руб. | 3,6 | 1,3 | 2,1 | 1,8 | 2,4 |

Из полученного е-mail (копия оригинала):

«Уважаемый Виталий!Ни магли бы Вы нимного больше рассказать

о модельных ТРД, что это ваабще такое и с чем их едят?»

Начнём с гастрономии, турбины ни с чем не едят, ими восхищаются! Или, перефразируя Гоголя на современный лад: «Ну какой же авиамоделист не мечтает построить реактивный истребитель?!».

Мечтают многие, но не решаются. Много нового, еще больше непонятного, много вопросов. Часто читаешь в различных форумах, как представители солидных ЛИИ и НИИ с умным видом нагоняют страха и пытаются доказать, как это всё сложно! Сложно? Да, может быть, но не невозможно! И доказательство тому - сотни самодельных и тысячи промышленных образцов микротурбин для моделизма! Надо только подойти к этому вопросу философски: всё гениальное - просто. Поэтому и написана эта статья, в надежде поубавить страхов, приподнять вуаль неизвестности и придать вам больше оптимизма!

Что такое турбореактивный двигатель?

Турбореактивный двигатель (ТРД) или газотурбинный привод основан на работе расширения газа. В середине тридцатых годов одному умному английскому инженеру пришла в голову идея создания авиационного двигателя без пропеллера. По тем временам - просто признак сумасшествия, но по этому принципу работают все современные ТРД до сих пор.

На одном конце вращающегося вала расположен компрессор, который нагнетает и сжимает воздух. Высвобождаясь из статора компрессора, воздух расширяется, а затем, попадая в камеру сгорания, разогревается там сгорающим топливом и расширяется ещё сильней. Так как деваться этому воздуху больше некуда, он с огромной скоростью стремится покинуть замкнутое пространство, протискиваясь при этом сквозь крыльчатку турбины, находящейся на другом конце вала и приводя её во вращение. Так как энергии этой разогретой воздушной струи намного больше, чем требуется компрессору для его работы, то ее остаток высвобождается в сопле двигателя в виде мощного импульса, направленного назад. И чем больше воздуха разогревается в камере сгорания, тем он быстрее стремится её покинуть, ещё сильнее разгоняя турбину, а значит и находящийся на другом конце вала компрессор.

На этом же принципе основаны все турбонагнетатели воздуха для бензиновых и дизельных моторов, как двух, так и четырёхтактных. Выхлопными газами разгоняется крыльчатка турбины, вращая вал, на другом конце которого расположена крыльчатка компрессора, снабжающего двигатель свежим воздухом.

Принцип работы - проще не придумаешь. Но если бы всё было так просто!

|

|

ТРД можно четко разделить на три части.

- А. Ступень компрессора

- Б. Камера сгорания

- В. Ступень турбины

Мощность турбины во многом зависит от надёжности и работоспособности её компрессора. В принципе бывают три вида компрессоров:

- А. Аксиальный или линейный

- Б. Радиальный или центробежный

- В. Диагональный

А. Многоступенчатые линейные компрессоры получили большое распространение только в современных авиационных и промышленных турбинах. Дело в том, что достичь приемлемых результатов линейным компрессором можно, только если поставить последовательно несколько ступеней сжатия одну за другой, а это сильно усложняет конструкцию. К тому же, должен быть выполнен ряд требований по устройству диффузора и стенок воздушного канала, чтобы избежать срыва потока и помпажа. Были попытки создания модельных турбин на этом принципе, но из-за сложности изготовления, всё так и осталось на стадии опытов и проб.

Б. Радиальные, или центробежные компрессоры . В них воздух разгоняется крыльчаткой и под действием центробежных сил компримируется - сжимается в спрямительной системе-статоре. Именно с них начиналось развитие первых действующих ТРД.

Простота конструкции, меньшая подверженность к срывам воздушного потока и сравнительно большая отдача всего одной ступени были преимуществами, которые раньше толкали инженеров начинать свои разработки именно с этим типом компрессоров. В настоящее время это основной тип компрессора в микротурбинах, но об этом позже.

В. Диагональный , или смешанный тип компрессора, обычно одноступенчатый, по принципу работы похож на радиальный, но встречается довольно редко, обычно в устройствах турбонаддувов поршневых ДВС.

Развитие ТРД в авиамоделизме

Среди авиамоделистов идёт много споров, какая же турбина в авиамоделизме была первой. Для меня первая авиамодельная турбина, это американская TJD-76. В первый раз я увидел этот аппарат в 1973 году, когда два полупьяных мичмана пытались подключить газовый баллон к круглой штуковине, примерно 150 мм в диаметре и 400 мм длинной, привязанной обыкновенной вязальной проволокой к радиоуправляемому катеру, постановщику целей для морской пехоты. На вопрос: «Что это такое?» они ответили: «Это мини мама! Американская… мать её так, не запускается…».

Намного позже я узнал, что это Мини Мамба, весом 6,5 кг и с тягой примерно 240 N при 96000 об/мин. Разработана она была ещё в 50-х годах как вспомогательный двигатель для лёгких планеров и военных дронов. Особенность этой турбины в том, что в ней использовался диагональный компрессор. Но в авиамоделизме она широкого применения так и не нашла.

Первый «народный» летающий двигатель разработал праотец всех микротурбин Курт Шреклинг в Германии. Начав больше двадцати лет назад работать над созданием простого, технологичного и дешевого в производстве ТРД, он создал несколько образцов, которые постоянно совершенствовались. Повторяя, дополняя и улучшая его наработки, мелкосерийные производители сформировали современный вид и конструкцию модельного ТРД.

Но вернёмся к турбине Курта Шреклинга. Выдающаяся конструкция с деревянной крыльчаткой компрессора, усиленной углеволокном. Кольцевая камера сгорания с испарительной системой впрыска, где по змеевику длинной примерно в 1 м подавалось топливо. Самодельное колесо турбины из 2,5 миллиметровой жести! При длине всего в 260 мм и диаметре 110 мм, двигатель весил 700 грамм и выдавал тягу в 30 Ньютон! Это до сих пор самый тихий ТРД в мире. Потому как скорость покидания газа в сопле двигателя составляла всего 200 м/с.

На основе этого двигателя было создано несколько вариантов наборов для самостоятельной сборки. Самым известным стал FD-3 австрийской фирмы Шнайдер-Санчес.

|

|

|

Ещё 10 лет назад авиамоделист стоял перед серьёзным выбором - импеллер или турбина?

Тяговые и разгонные характеристики первых авиамодельных турбин оставляли желать лучшего, но имели несравненное превосходство перед импеллером - они не теряли тягу с нарастанием скорости модели. Да и звук такого привода был уже настоящим «турбинным», что сразу очень оценили копиисты, а больше всего публика, непременно присутствующая на всех полётах. Первые Шреклингские турбины спокойно поднимали в воздух 5-6 кг веса модели. Старт был самым критическим моментом, но в воздухе все остальные модели отходили на второй план!

Авиамодель с микротурбиной тогда можно было сравнить с автомобилем, постоянно двигающимся на четвёртой передаче: ее было тяжело разогнать, но зато потом такой модели не было уже равных ни среди импеллеров, ни среди пропеллеров.

Надо сказать, что теория и разработки Курта Шреклинга способствовали к тому, что развитие промышленных образцов, после издания его книг, пошло по пути упрощения конструкции и технологии двигателей. Что, в общем то, и привело к тому, что этот тип двигателя стал доступным для большого круга авиамоделистов со средним размером кошелька и семейного бюджета!

Первые образцы серийных авиамодельных турбин были JPX-Т240 французской фирмы Vibraye и японская J-450 Sophia Precision. Они были очень похожи как по конструкции, так и по внешнему виду, имели центробежную ступень компрессора, кольцевую камеру сгорания и радиальную ступень турбины. Французская JPX-Т240 работала на газе и имела встроенный регулятор подачи газа. Она развивала тягу до 50 N, при 120.000 оборотах в минуту, а вес аппарата составлял 1700 гр. Последующие образцы, Т250 и Т260 имели тягу до 60 N. Японская София работала в отличие от француженки на жидком топливе. В торце ее камеры сгорания стояло кольцо с распылительными форсунками, это была первая промышленная турбина, которая нашла место в моих моделях.

Турбины эти были очень надёжными и несложными в эксплуатации. Единственным недостатком были их разгонные характеристики. Дело в том, что радиальный компрессор и радиальная турбина относительно тяжелы, то есть имеют в сравнении с аксиальными крыльчатками большую массу и, следовательно, больший момент инерции. Поэтому разгонялись они с малого газа на полный медленно, примерно 3-4 секунды. Модель реагировала на газ соответственно ещё дольше, и это надо было учитывать при полётах.

Удовольствие было не дешевым, одна София стоила в 1995 году 6.600 немецких марок или 5.800 «вечно зелёных президентов». И надо было обладать очень хорошими аргументами, что бы доказать супруге, что турбина для модели намного важнее, чем новая кухня, и что старое семейное авто может протянуть ещё пару лет, а вот с турбиной ждать ну никак нельзя.

Дальнейшим развитием этих турбин является турбина Р-15, продаваемая фирмой Thunder Tiger.

Отличие её в том, что крыльчатка турбины у неё теперь вместо радиальной - аксиальная. Но тяга так и осталась в пределах 60 N, так как вся конструкция, ступень компрессора и камера сгорания, остались на уровне позавчерашнего дня. Хотя по своей цене она является настоящей альтернативой многим другим образцам.

В 1991 году два голландца, Бенни ван де Гур и Хан Еннискенс, основали фирму AMT и в 1994 г выпустили первую турбину 70N класса - Pegasus. Турбина имела радиальную ступень компрессора с крыльчаткой от турбонагнетателя фирмы Garret, 76 мм в диаметре, а также очень хорошо продуманную кольцевую камеру сгорания и аксиальную ступень турбины.

После двух лет тщательного изучения работ Курта Шреклинга и многочисленных экспериментов они добились оптимальной работы двигателя, установили пробным путём размеры и форму камеры сгорания, и оптимальную конструкцию колеса турбины. В конце 1994 года на одной из дружеских встреч, после полётов, вечером в палатке за бокалом пива, Бенни в разговоре хитро подмигнул и доверительно сообщил, что следующий серийный образец Pegasus Mk-3 «дует» уже 10 кг, имеет максимальные обороты 105.000 и степень сжатия 3,5 при расходе воздуха 0,28 кг/с и скорости выхода газа в 360 м/с. Масса двигателя со всеми агрегатами составляла 2300 г, турбина была 120 мм в диаметре и 270 мм длиной. Тогда эти показатели казались фантастическими.

По существу, все сегодняшние образцы копируют и повторяют в той или иной степени, заложенные в этой турбине агрегаты.

В 1995 году, вышла в свет книга Томаса Кампса «Modellstrahltriebwerk» (Модельный реактивный двигатель), с расчётами (больше заимствованными в сокращённой форме из книг К. Шреклинга) и подробными чертежами турбины для самостоятельного изготовления. С этого момента монополия фирм-производителей на технологию изготовления модельных ТРД закончилась окончательно. Хотя многие мелкие производители просто бездумно копируют агрегаты турбины Кампса.

Томас Кампс путём экспериментов и проб, начав с турбины Шреклинга, создал микротурбину, в которой объединил все достижения в этой области на тот период времени и вольно или невольно ввёл для этих двигателей стандарт. Его турбина, больше известная как KJ-66 (KampsJetеngine-66mm). 66 мм – диаметр крыльчатки компрессора. Сегодня можно увидеть различные названия турбин, в которых почти всегда указан либо размер крыльчатки компрессора 66, 76, 88, 90 и т.д., либо тяга - 70, 80, 90, 100, 120, 160 N.

Где-то я прочитал очень хорошее толкование величины одного Ньютона: 1 Ньютон – это плитка шоколада 100 грамм плюс упаковка к ней. На практике часто показатель в Ньютонах округляют до 100 грамм и условно определяют тягу двигателя в килограммах.

Конструкция модельного ТРД

- Крыльчатка Компрессора (радиальная)

- Спрямительная система Компрессора (статор)

- Камера сгорания

- Спрямительная система турбины

- Колесо турбины (аксиальная)

- Подшипники

- Туннель вала

- Сопло

- Конус сопла

- Передняя крышка Компрессора (диффузор)

|

|

|

С чего начать?

Естественно у моделиста сразу возникают вопросы: С чего начать? Где взять? Сколько стоит?

- Начать можно с наборов (Kit-ов). Практически все производители на сегодняшний день предлагают полный ассортимент запасных частей и наборов для постройки турбин. Самыми распространёнными являются наборы повторяющие KJ-66. Цены наборов, в зависимости от комплектации и качества изготовления колеблются в пределах от 450 до 1800 Евро.

- Можно купить готовую турбину, если по карману, и вы умудритесь убедить в важности такой покупки супругу, не доводя дело до развода. Цены на готовые двигатели начинаются от 1500 Евро для турбин без автостарта.

- Можно сделать самому. Не скажу что это самый идеальный способ, он же не всегда самый быстрый и самый дешёвый, как на первый взгляд может показаться. Но для самодельщиков самый интересный, при условии, что есть мастерская, хорошая токарно-фрезерная база и прибор для контактной сварки также имеется в наличии. Самым трудным в кустарных условиях изготовления является центровка вала с колесом компрессора и турбиной.

Я начинал с самостоятельной постройки, но в начале 90-х просто не было такого выбора турбин и наборов для их постройки как сегодня, да и понять работу и тонкости такого агрегата удобней при его самостоятельном изготовлении.

Вот фотографии самостоятельно изготовленных частей для авиамодельной турбины:

|

|

|

|

|

|

Кто желает поближе ознакомится с устройством и теорией Микро-ТРД, тому я могу только посоветовать следующие книги, с чертежами и расчётами:

- Kurt Schreckling. Strahlturbine fur Flugmodelle im Selbstbau. ISDN 3-88180-120-0

- Kurt Schreckling. Modellturbinen im Eigenbau. ISDN 3-88180-131-6

- Kurt Schreckling. Turboprop-Triebwerk. ISDN 3-88180-127-8

- Thomas Kamps Modellstrahltriebwerk ISDN 3-88180-071-9

|

|

|

|

|

|

|

На сегодняшний день мне известны следующие фирмы, выпускающие авиамодельные турбины, но их становится всё больше и больше: AMT, Artes Jet, Behotec, Digitech Turbines, Funsonic, FrankTurbinen, Jakadofsky, JetCat, Jet-Central, A.Kittelberger, K.Koch, PST- Jets, RAM, Raketeturbine, Trefz , SimJet, Simon Packham, F.Walluschnig, Wren-Turbines. Все их адреса можно найти в Интернете.

Практика использования в авиамоделизме

Начнём с того, что турбина у вас уже есть, самая простая, как ей теперь управлять?

Есть несколько способов заставить работать ваш газотурбинный двигатель в модели, но лучше всего сначала построить небольшой испытательный стенд наподобие этого:

Ручной старт (Manual start ) - cамый простой способ управления турбиной.

- Турбина сжатым воздухом, феном, электрическим стартером разгоняется до минимальных рабочих 3000 об/мин.

- В камеру сгорания подаётся газ, а на свечу накаливания - напряжение, происходит воспламенение газа и турбина выходит на режим в пределах 5000-6000 об/мин. Раньше мы просто поджигали воздушно-газовую смесь у сопла и пламя «простреливало» в камеру сгорания.

- На рабочих оборотах включается регулятор хода, управляющий оборотами топливного насоса, который в свою очередь подаёт в камеру сгорания горючее - керосин, дизельное топливо или отопительное масло.

- При наступлении стабильной работы подача газа прекращается, и турбина работает только на жидком топливе!

Смазка подшипников ведётся обычно с помощью топлива, в которое добавлено турбинное масло, примерно 5%. Если смазочная система подшипников раздельная (с масляным насосом), то питание насоса лучше включать перед подачей газа. Отключать его лучше в последнюю очередь, но НЕ ЗАБЫВАТЬ выключить! Если вы считаете, что женщины это слабый пол, то посмотрите, во что они превращаются при виде струи масла, вытекающей на обивку заднего сиденья семейного автомобиля из сопла модели.

Недостаток этого самого простого способа управления - практически полное отсутствие информации о работе двигателя. Для измерения температуры и оборотов нужны отдельные приборы, как минимум электронный термометр и тахометр. Чисто визуально можно только приблизительно определить температуру, по цвету каления крыльчатки турбины. Центровку, как у всех крутящихся механизмов, проверяют по поверхности кожуха монетой или ногтем. Прикладывая ноготь к поверхности турбины, можно почувствовать даже мельчайшие вибрации.

В паспортных данных двигателей всегда даются их предельные обороты, например 120.000 об/мин. Это предельно допустимая величина при эксплуатации, пренебрегать которой не следует! После того как в 1996 году у меня разлетелся самодельный агрегат прямо на стенде и колесо турбины, разорвав обшивку двигателя, пробило насквозь 15-ти миллиметровую фанерную стенку контейнера, стоящего в трёх метрах от стенда, я сделал для себя вывод, что без приборов контроля разгонять самопальные турбины опасно для жизни! Расчёты по прочности показали потом, что частота вращения вала должна была лежать в пределах 150.000. Так что лучше было ограничить рабочие обороты на полном газу до 110.000 – 115.000 об/мин.

Ещё один важный момент. В схему управления топливом ОБЯЗАТЕЛЬНО должен быть включен аварийный закрывающий вентиль, управляемый через отдельный канал! Делается это для того, что бы в случае вынужденной посадки, морковно-внепланового приземления и прочих неприятностей прекратить подачу топлива в двигатель во избежание пожара.

Start c ontrol (Полуавтоматический старт).

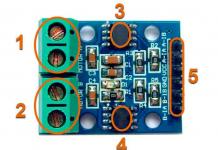

Что бы неприятностей, описанных выше, не произошло на поле, где (ни дай бог!) ещё и зрители вокруг, применяют довольно хорошо зарекомендовавший себя Start control . Здесь управление стартом - открытие газа и подачу керосина, слежение за температурой двигателя и оборотами ведёт электронный блок ECU (E lectronic- U nit- C ontrol) . Ёмкость для газа, для удобства, уже можно расположить внутри модели.

К ECU для этого подключены температурный датчик и датчик оборотов, обычно оптический или магнитный. Кроме этого ECU может давать показания о расходе топлива, сохранять параметры последнего старта, показания напряжения питания топливного насоса, напряжение аккумуляторов и т.д. Всё это можно потом просмотреть на компьютере. Для программирования ECU и снятия накопленных данных служит Manual Тerminal (терминал управления).

На сегодняшний день самое большое распространение получили два конкурирующих продукта в этой области Jet-tronics и ProJet. Какому из них отдать предпочтение - решает каждый сам, так как тяжело спорить на тему что лучше: Мерседес или БМВ?

Работает все это следующим образом:

- При раскручивании вала турбины (сжатый воздух/фен/электростартер) до рабочих оборотов ECU автоматически управляет подачей газа в камеру сгорания, зажиганием и подачей керосина.

- При движении ручки газа на вашем пульте сначала происходит автоматический вывод турбины на рабочий режим с последующим слежением за самыми важными параметрами работы всей системы, начиная от напряжения аккумуляторов до температуры двигателя и величины оборотов.

Автоматический старт (Automatic start)

Для особо ленивых процедура запуска упрощена до предела. Запуск турбины происходит с пульта управления тоже через ECU одним переключателем. Здесь уже не нужен ни сжатый воздух, ни стартер, ни фен!

- Вы щёлкаете тумблером на вашем пульте радиоуправления.

- Электростартер раскручивает вал турбины до рабочих оборотов.

- ECU контролирует старт, зажигание и вывод турбины на рабочий режим с последующим контролем всех показателей.

- После выключения турбины ECU ещё несколько раз автоматически прокручивает вал турбины электростартером для снижения температуры двигателя!

Самым последним достижением в области автоматического запуска стал Керостарт. Старт на керосине, без предварительного прогрева на газе. Поставив свечу накаливания другого типа (более крупную и мощную) и минимально изменив подачу топлива в системе, удалось полностью отказаться от газа! Работает такая система по принципу автомобильного обогревателя, как на «Запорожцах». В Европе пока только одна фирма переделывает турбины с газового на керосиновый старт, не зависимо от фирмы производителя.

Как вы уже заметили, на моих рисунках в схему включены ещё два агрегата, это клапан управления тормозами и клапан управления уборкой шасси. Это не обязательные опции, но очень полезные. Дело в том, что у «обычных» моделей при посадке, пропеллер на маленьких оборотах является своего рода тормозом, а у реактивных моделей такого тормоза нет. К тому же, у турбины всегда есть остаточная тяга даже на «холостых» оборотах и скорость посадки у реактивных моделей может быть намного выше, чем у «пропеллерных». Поэтому сократить пробежку модели, особенно на коротких площадках, очень помогают тормоза основных колёс.

Топливная система

Второй странный атрибут на рисунках, это топливный бак. Напоминает бутылку кока-колы, не правда ли? Так оно и есть!

Это самый дешевый и надёжный бак, при условии, что используются многоразовые, толстые бутылки, а не мнущиеся одноразовые. Второй важный пункт, это фильтр на конце всасывающего патрубка. Обязательный элемент! Фильтр служит не для того, чтобы фильтровать топливо, а для того, чтобы избежать попадания воздуха в топливную систему! Не одна модель была уже потеряна из-за самопроизвольного выключения турбины в воздухе! Лучше всего зарекомендовали себя здесь фильтры от мотопил марки Stihl или им подобные из пористой бронзы. Но подойдут и обычные войлочные.

|

|

|

Раз уж заговорили о топливе, можно сразу добавить, что жажда у турбин большая, и потребление топлива находится в среднем на уровне 150-250 грамм в минуту. Самый большой расход конечно же приходится на старт, зато потом рычаг газа редко уходит за 1/3 своего положения вперёд. Из опыта можно сказать, что при умеренном стиле полёта трёх литров топлива вполне хватает на 15 мин. полётного времени, при этом в баках остаётся ещё запас для пары заходов на посадку.

Само топливо - обычно авиационный керосин, на западе известный под названием Jet A-1.

Можно, конечно, использовать дизельное топливо или ламповое масло, но некоторые турбины, такие как из семейства JetCat, переносят его плохо. Также ТРД не любят плохо очищенное топливо. Недостатком заменителей керосина является большое образование копоти. Двигатели приходится чаще разбирать для чистки и контроля. Есть случаи эксплуатации турбин на метаноле, но таких энтузиастов я знаю только двоих, они выпускают метанол сами, поэтому могут позволить себе такую роскошь. От применения бензина, в любой форме, следует категорически отказаться, какими бы привлекательными ни казались цена и доступность этого топлива! Это в прямом смысле игра с огнём!

Обслуживание и моторесурс

Вот и следующий вопрос назрел сам собой - обслуживание и ресурс.

Обслуживание в большей степени заключается в содержании двигателя в чистоте, визуальном контроле и проверке на вибрацию при старте. Большинство авиамоделистов оснащают турбины своего рода воздушным фильтром. Обыкновенное металическое сито перед всасывающим диффузором. На мой взгляд - неотъемлемая часть турбины.

Двигатели, содержащиеся в чистоте, с исправной системой смазки подшипников служат безотказно по 100 и более рабочих часов. Хотя многие производители советуют после 50 рабочих часов присылать турбины на контрольное техническое обслуживание, но это больше для очистки совести.

Первая реактивная модель

Ещё коротко о первой модели. Лучше всего, чтобы это был «тренер»! Сегодня на рынке множество турбинных тренеров, большинство из них это модели с дельтовидным крылом.

Почему именно дельта? Потому, что это очень устойчивые модели сами по себе, а если в крыле использован так называемый S-образный профиль, то и посадочная скорость и скорость сваливания минимальные. Тренер должен, так сказать, летать сам. А вы должны концентрировать внимание на новом для вас типе двигателя и особенностях управления.

Тренер должен иметь приличные габариты. Так как скорости на реактивных моделях в 180-200 км/ч - само собой разумеющиеся, то ваша модель будет очень быстро удаляться на приличные расстояния. Поэтому за моделью должен быть обеспечен хороший визуальный контроль. Лучше, если турбина на тренере крепится открыто и сидит не очень высоко по отношению к крылу.

Хорошим примером, какой тренер НЕ ДОЛЖЕН быть, является самый распространённый тренер – «Kangaroo». Когда Фирма FiberClassics (сегодня Composite-ARF) заказывала эту модель, то в основе концепта была заложена в первую очередь продажа турбин "София", и как важный аргумент для моделистов, что сняв крылья с модели, её можно использовать в качестве испытательного стенда. Так, в общем, оно и есть, но производителю хотелось показать турбину, как на витрине, поэтому и крепится турбина на своеобразном «подиуме». Но так как вектор тяги оказался приложен намного выше ЦТ модели, то и сопло турбины пришлось задирать кверху. Несущие качества фюзеляжа были этим почти полностью съедены, плюс малый размах крыльев, что дало большую нагрузку на крыло. От других предложенных тогда решений компоновки заказчик отказался. Только использование Профиля ЦАГИ-8, ужатого до 5% дало более-менее приемлемые результаты. Кто уже летал на Кенгуру, тот знает, что эта модель для очень опытных пилотов.

Учитывая недостатки Кенгуру, был создан спортивный тренер для более динамичных полётов «HotSpot». Эту модель отличает более продуманная аэродинамика, и летает «Огонёк» намного лучше.

Дальнейшим развитием этих моделей стал «BlackShark». Он рассчитывался на спокойные полёты, с большим радиусом разворотов. С возможностью широкого спектра пилотажа, и в то же время, с хорошими парительными качествами. При выходе из строя турбины, эту модель можно посадить как планер, без нервов.

|

|

|

Как видите, развитие тренеров пошло по пути увеличения размеров (в разумных пределах) и уменьшении нагрузки на крыло!

Так же отличным тренером может служить австрийский набор из бальзы и пенопласта, Super Reaper. Стоит он 398 Евро. В воздухе модель выглядит очень хорошо. Вот мой самый любимый видеоролик из серии Супер Рипер: http://www.paf-flugmodelle.de/spunki.wmv

Но чемпионом по низкой цене на сегодняшний день является «Spunkaroo». 249 Евро! Очень простая конструкция из бальзы, покрытой стеклотканью. Для управления моделью в воздухе достаточно всего двух сервомашинок!

|

|

|

Раз уж зашла речь о сервомашинках, надо сразу сказать, что стандартным трехкилограммовым сервам в таких моделях делать нечего! Нагрузки на рули у них огромные, поэтому ставить надо машинки с усилием не меньше 8 кг!

Подведём итог

Естественно у каждого свои приоритеты, для кого-то это цена, для кого-то готовый продукт и экономия времени.

Самым быстрым способом завладеть турбиной, это просто её купить! Цены на сегодняшний день для готовых турбин класса 8 кг тяги с электроникой начинаются от 1525 Евро. Если учесть, что такой двигатель можно сразу без проблем брать в эксплуатацию, то это совсем не плохой результат.

Наборы, Kit-ы. В зависимости от комплектации, обычно набор из спрямляющей системы компрессора, крыльчатки компрессора, не просверленного колеса турбины и спрямляющей ступени турбины, в среднем стоит 400-450 Евро. К этому надо добавить, что всё остальное надо либо покупать, либо изготовить самому. Плюс электроника. Конечная цена может быть даже выше, чем готовая турбина!

На что надо обратить внимание при покупке турбины или kit-ов – лучше, если это будет разновидность KJ-66. Такие турбины зарекомендовали себя как очень надёжные, да и возможности поднятия мощности у них ещё не исчерпаны. Так, часто заменив камеру сгорания на более современную, или поменяв подшипники и установив спрямляющие системы другого типа, можно добиться прироста мощности от нескольких сот грамм до 2 кг, да и разгонные характеристики часто намного улучшаются. К тому же, этот тип турбин очень прост в эксплуатации и ремонте.

Подведём итог, какого размера нужен карман для постройки современной реактивной модели по самым низким европейским ценам:

- Турбина в сборе с электроникой и мелочами - 1525 Евро

- Тренер с хорошими полётными качествами - 222 Евро

- 2 сервомашинки 8/12 кг - 80 Евро

- Приёмник 6 каналов - 80 Евро

Итого, Ваша мечта : около 1900 Евро или примерно 2500 зелёных президентов!

О проблеме легких двигателей для малой авиации, писали и год назад, и два года, и десять лет назад. Принимаются программы развития АОН, к разработке легких маломощных двигателей подключился Центральный институт авиационного моторостроения ЦИОМ им. А.В. Баранова. Принимаются правительством программы помощи производителям техники для АОН. Мелькают в печати и на телевидении самолеты отечественной разработки. Где-то они и летают, где-то их испытывают.

Но по-прежнему, как и в предыдущие года, говорят и пишут об отсутствии отечественного легкого двигателя. Огромная страна не стеснялась взять иностранный двигатель, приспособить его под возможности нашего производства, что-то улучшить, где-то потерять в качестве, но на выходе иметь наш, отечественный двигатель, который сможет послужить образцом и прототипом для целой линейки модернизированных движков. Отечественная история развития авиации, полна подобных примеров, и даже нет смысла их здесь приводить.

А где же воз?

Итак, в огромной стране, практически не осталось инфраструктуры для производства поршневых двигателей малой мощности. Таких, которые были бы способны поднять нашу малую авиацию и поставить ее что называется «на крыло».

Однако выход есть и из этой ситуации. Выход быть может не самый быстрый, и простой, но есть. Это разработка своих, отечественных микро и минидвигателей ГТД (газотурбинный двигатель).

Огромные холдинги, консорциумы и всевозможные ФГУП (кто не знает это Федеральное Государственное Унитарное Предприятие), изучают проблему, разрабатывают концептуальные проекты, создают предприятия с иностранным участием и осваивают государственные инвестиции. Вероятно, по прошествии энного количества времени мы на выходе всех этих корпоративных усилий и получим какой-то готовый продукт.

ЦИАМ ведет НИОКР

ФГУП «Центральный институт авиационного моторостроения им. П.И.Баранова» широким фронтом ведет НИОКР создания перспективных газотурбинных и поршневых двигателей в интересах разработчиков беспилотных летательных аппаратов, самолетов и вертолетов малой авиации. «АвиаПорт» приводит систематизированное изложение выступлений начальника сектора ЦИАМ (малоразмерные ГТД) Владимира Ломазова и начальника сектора ЦИАМ (ПД) Александра Костюченкова на II международной конференции «Беспилотная авиация — 2015».

- «…Работы по перспективным поршневым двигателям

В России в настоящее время полностью отсутствует производство поршневых авиадвигателей для беспилотников и легких самолетов и вертолетов, что заставляет отечественных конструкторов применять авиадвигатели зарубежного производства. В связи с огромной потребностью в таких двигателях, ЦИАМ проводит НИОКР и прорабатывает проекты перспективных поршневых авиадвигателей в интересах их применения на беспилотных летательных аппаратах, легких самолетах и вертолетах».

- «…Основные требования к авиадвигателям

Основными критериями при создании перспективных двигателей являлись стоимость эксплуатации, назначенный межремонтный ресурс и топливная эффективность, которые в совокупности определяют расходы на летный час. Проведенные расчеты показали, что для двигателей такого класса стоимость летного часа должна быть не более 500 рублей за час полета (без учета стоимости ГСМ), технический ресурс должен составить не менее 8000 часов. При таких показателях стоимость жизненного цикла составит 3,2 млн. рублей в сегодняшних ценах».

- «…Новые технологии создания малоразмерных ГТД

ЦИАМ проводит работы по внедрению новейших технологий для снижения массы, повышения качества отдельных узлов и деталей. Подтверждено снижение себестоимости изготовления колеса компрессора почти в 20 раз против классического колеса с вставными лопатками. За счет применения современных технологий литья цена ротора уменьшена примерно в 15-18 раз по сравнению с ротором стандартной вспомогательной силовой установки такой же размерности, которая стоит на отечественных самолетах. В качестве опытного образца изготовлен и будет испытываться на стенде стартер-генератор с возможностью раскручивания до 90 тысяч оборотов, который ставится на вал без редуктора и существенно уменьшает массу двигателя. Он обеспечивает мощность до 4 кВт и имеет массу всего лишь 700 грамм, против сегодняшних 10 кг».

(по материалам портала aviaport httр://www.аviaport.ru/nеws/2015/05/08/338921.html

Лаборатория интеллектуальной механики «Аудит Аналитик» (АА+)

За этим интригующим названием, скрывается группа энтузиастов, которые разработали, создали, и в данный момент уже испытывают первый опытный образец микро ГТД.

Сергей Журавлев Генеральный директор, вдохновитель и генератор идей Лаборатории со своим детищем в руках.

Вот что говорит про свою команду Сергей Журавлев, Генеральный директор Лаборатория интеллектуальной механики «Аудит Аналитик» (АА+):

«Кто Мы?

Команда разработчиков моделей и прототипов сложных систем (экосистем), и алгоритмов управления ими, как в технической, так и в гуманитарной сферах.

Наши компетенции опираются на собственную концепцию организации научно-конструкторского сообщества, распределённого (сетевого) производства и непрерывного процесса совершенствования линейки высокотехнологичных продуктов в испытательно-монтажном комплексе. Мы не считаем нужным покупать станки и строить завод. В России уже так много избыточных производственных мощностей, и покупок новейшего оборудования, что их надо загружать работой».

Сергей полон оптимизма и здорового реализма, и у него есть для этого все основания.

«Нам выдался редкий шанс войти в мировую элиту производителей малых турбин. Минимизация и локализация, роботизация и автономия – тренды XXI века, в которые пока ещё можно встроиться на равных с лидерами энергообеспечения малого авиастроения, беспилотной авиации, локальной энергетики. В России очень сильные физическая и математическая, материаловедческая и инженерная школы. Их потенциал позволяет в минимальном объёме турбины, достичь максимальных, значений эффективности, в первую очередь эксплуатационной, малыми силами и средствами».

Опытный образец ГТД малой тяги серии МкА

Следует отметить, что разработка газотурбинных установок малой тяги лишь одно из направлений, которым занимается Лаборатория АА+, и этот проект полностью частный, и быть может именно поэтому после всех расчетов, проработок и проб, они имеют на выходе уже готовый опытный образец.

Вот так буднично, на подоконнике, на тетрадке с расчетами и схемами уместился первый опытный ГТД малой тяги марки МкА. Родоначальник серии двигателей разной мощности, которые можно будет применять в различных отраслях.

Двигатель уже проходит испытания на стенде в лаборатории. Вот некоторые его параметры, которые уже четко определены:

Основные данные опытного образца ГТД малой тяги серии МкА (микро авиационный):

- Вес – 2060 гр.

- Длина – 324.00 мм

- Диаметр основной – 115.00 мм

- Ширина с пилонами – 128.00 мм

Рабочие характеристики:

- Тяга максимальная – 200 N

- Тяга рабочая – 160 N

- Расход топлива (на макс. тяге) – 460.00 ml \ min

- Используемое топливо – керосин\дизельное топливо

- Максимальные скорость вращения – 120 000 об\мин

«Разработанный двигатель отличается от изучавшихся нашим КБ аналогов, конструктивом, материалами, характеристиками. А также заранее продуманной интеграцией в ряд изделий».

Дмитрий Рыбаков

заместитель директора по инновациям Группы компаний “Беспилотные системы”

В Группе компаний «Беспилотные системы» настолько уверены в перспективности серии двигателей разработки Лаборатории, что начали проектирование перспективного БПЛА специально под них.

Я абсолютно уверен, что через некоторое время, мы увидим, легкие, мощные и экономичные двигатели Лаборатории АА+ не только на легких самолетах, автожирах и вертолетах, но и на большой авиационной технике.

В заключении хотелось бы привести еще одно высказывание Сергея Журавлева:

«Наша команда решилась на разработку маленького газотурбинного двигателя с большими амбициями. Представляя его Вам, мы гордимся тем, что не копировали имеющиеся в мире аналоги, а применяя современные методы анализа и моделирования, новейшие технологии и материалы, создали сложнейшее энергетическое устройство как платформу научно-технических решений с большим потенциалом развития и диапазоном применения.

Сергей Журавлёв, руководитель проекта создания газотурбинного двигателя сверхмалого размера / Фото: informpskov.ru

На вопросы «Завтра» отвечает Сергей Журавлёв, руководитель проекта создания газотурбинного двигателя сверхмалого размера.

- Сергей, при взгляде на вашу микротурбину кажется, что это — небольшой реактивный двигатель. Который, наверное, ставят на какие-то сверхмалые самолёты, беспилотные летательные аппараты…

- Внешний вид обманчив, и, несмотря на то, что несколько человек из нашей команды имеют прямое отношение к авиации, мы вообще-то делали совсем иное. Микротурбина - сердце нашего проекта автономного дома. Мы считаем, что дом в России должен быть изначально энергоактивным, то есть производить энергии больше, чем потреблять. И за счёт этого он должен быть автономным, то есть не иметь жёсткого подключения к внешним монопольным сетям.

- Есть западная концепция: ставим на крышу солнечные батареи, а во двор - ветряк. Но у нас, извините, в стране нет ни толкового солнца, ни ветра, поскольку мы - в середине северного континента. В чём состоит ваш подход?

- Автономный дом создать сегодня несложно, технологии это позволяют. Весь вопрос состоит в стоимости, потому что, конечно, можно поставить солнечные батареи и летом накапливать энергии более чем достаточно, а потом использовать её зимой. Но стоимость аккумулирования этой энергии будет близкой к космической - даже если ставить современные аккумуляторы, перекачивать воду по системе разновысотных прудов или же запасать тепловую энергию с помощью тепловых насосов или расплавленной теплоёмкой соли.

Газотурбинный двигатель сверхмалого размера / Фото: sdelanounas.ru

Чтобы таким образом запасти энергии на всю зиму, надо потратить целое состояние на систему аккумулирования. Поэтому мы исходим из концепции комбинирования разных источников энергии, которые позволяют закрывать все потребности. Электроэнергию сегодня бессмысленно накапливать в аккумуляторах, первичную энергию надо накапливать в химической форме, например - в виде горючих газов.

То есть приходим к тому, что надо ускорять процессы «метаболизма здания», производя горючие газы из тех отходов и мусора, что образуются в самом автономном доме. Есть несколько принципиальных способов получения и водорода или метана, но нам важен тот факт, что горючий газ, производимый самим домохозяйством, позволяет легко закрыть им генерацию электроэнергии и тепла на протяжении всей зимы. Отсюда и возникла идея микрогазотурбинной установки. У турбин есть много преимуществ по сравнению с обычными газопоршневыми агрегатами, то есть обычными и привычными для нас двигателями внутреннего сгорания.

У небольших газотурбинных двигателей уже достигнут очень высокий КПД, их, в отличие от газопоршневых двигателей, легко звукоизолировать, они почти не шумят и занимают малый объём. Неоспоримым их преимуществом является и то, что они легко работают на плохом, некачественном газе, который может генерировать домохозяйство из своих бытовых отходов.

- Здесь надо сказать, что мы все привыкли к чистому, почти 100% метану, который нам поставляет по газовой трубе «Газпром», тот самый монополист, от которого вы хотите уйти, - а вы предлагаете получать прямо в доме пусть и менее чистый, но уже «свой», автономный метан?

- Да, сейчас в деталях проработана практика получения конечного газового продукта, смеси горючих газов из большого спектра бытовых отходов - начиная от бумаги или дерева и заканчивая, извините за подробности, помётом птиц или навозом домашних животных.

Именно поэтому микротурбины сейчас - очень актуальное направление разработок. В том числе - и на Западе, где несколько компаний активно над этим работают. Понятно, что там концепция очень похожа на нашу: микротурбина становится «энергетическим сердцем» семьи или предприятия, когда всё производство многих бытовых предметов потребления, в первую очередь - продуктов питания концентрируется в самом домохозяйстве. И это, конечно, тот самый образ совсем иного будущего, когда мы получаем целый пласт «новых производителей», эдаких «крестьян XXI века», которые уже очень мало зависят от внешнего мира, обеспечивая себя всем необходимым и даже создавая излишки продукции.

- Да, дай Бог, чтобы мы смогли возродить наши российские просторы благодаря такой уникальной технологии. А что у вас в ближайших планах?

- Да, автономный дом - это будущее. Сегодня же возможность для применения микротурбин раскрывается в уже упомянутой нами авиации. В прошлом эволюция двигателей в авиации обошла микродвигатели стороной - по той простой причине, что они подходили только для авиамоделизма, имели очень малый ресурс. Микродвигатели в авиации были «бабочками-подёнками», были короткоживущими и рассматривались только как подобия, копии настоящих, «взрослых» авиадвигателей. Но сегодня, наконец, эволюция двигателестроения в размере микротурбины привела нас к тому, что возможности технологии и запросы авиации сошлись в одну точку - и мы можем сейчас сделать хорошую микротурбину для авиации.

- Посмотрим на этот небольшой агрегат. Выглядит как настоящий двигатель, а что эта малютка сегодня выдаёт, если перевести в сухие цифры мощности или тяги?

- На максимальных оборотах эта микротурбина выдаёт 200 ньютонов. Если же говорим о мощности - то это порядка 12 кВт. Достаточно мощный двигатель для своего скромного размера.

- Для сравнения: насколько помню, обычная квартира даже на пике мощности потребляет сегодня 1,5-2 кВт электроэнергии, а в среднем - сотни ватт?

- Да, такой малютки вполне хватит на десяток квартир в многоквартирном доме. Сейчас все параметры посчитаны на скорости микротурбины около 100 тысяч оборотов в минуту. Но при форсированном варианте турбины можно достичь и 150 тысяч оборотов в минуту, хотя это и не рационально.

- Это ведь отнюдь не обороты двигателя внутреннего сгорания! Получается, что в турбине используются высокотехнологичная подвеска, специализированные подшипники, точный вал?

- Да, в турбине стоят качественные, долговечные подшипники. В авиамоделизме для похожих турбин используют подшипники попроще, но они живут недолго, а для бытовой микротурбины самая главная проблема - создать систему смазки и балансировки двигателя, вала, которая бы позволяла ему долго послужить.

Современные флагманы отрасли уже имеют ресурс микротурбин порядка 100 тысяч часов, то есть около десяти лет, и при регулярном обслуживании турбины один раз в год. Мы не ставим такой задачи, хотя уже просчитали компоновку системы охлаждения на пять тысяч часов. А эта машина сможет работать не менее пятисот часов - это первый, но важный рубеж. Мы сейчас только переходим в стадию тестовых испытаний с промышленными образцами. Поэтому какой нам выдаст результат машина, мы пока не загадываем, но говорим: «не менее», - и это уже примерно впятеро больше, чем самый хороший авиамодельный двигатель.

- Скажите, а как дальше интегрировать эту микротурбину? Ведь ей нужна будет система подготовки топлива, если её использовать в энергоснабжении домохозяйств - то и система получения электроэнергии. Кто этим займётся?

- Пока что, на первом этапе, мы начинаем работу именно с авиацией, немного упрощая себе первый шаг на пути к конечной цели. Авиация пока что всё-таки использует качественный керосин, а не бытовой газ, который по своим параметрам даже хуже магистрального. А задача когенерирующей микротурбинной установки, как я уже сказал, - это и наша мечта, и наша стратегическая цель.

- Когенерация - это комбинированное получение тепла и электроэнергии, то, к чему надо всегда стремиться в нашей холодной стране. А были ли какие-то аналоги такого подхода, создания таких миктротурбин в советской, в российской истории? Насколько эта вещь уникальна?

- В России не производятся двигатели такого типоразмера. Делают только двигатели для военных целей, это двигатели обычно более простые - для крылатых ракет, например. Но это подход одноразового использования, вида «выстрелил и забыл». Крылатая ракета при этом должна пролететь свой час до цели - и, соответственно, весь двигатель рассчитан на то, чтобы она этот час летела гарантированно.

Мы же говорим о совсем другом рынке, гражданского применения. Соответственно, всем способным произвести продукт на такой ёмкий рынок я желаю только успеха. Места и работы хватит всем. Поэтому мы, в общем, не опасаемся жёсткой конкуренции на рынке - в малой энергетике всё в России ещё только начинается.

- Скажите, а какие следующие этапы вы планируете для микротурбины? Как вы её будете испытывать и совершенствовать?

- К сожалению, у нас не так много средств, чтобы построить качественный испытательный стенд. Сейчас мы занимаемся этой работой, готовимся к тестовым испытаниям опытного образца. Наша текущая задача - произвести промышленный образец, создать производственную кооперацию, отработать технологические процессы и применяемые материалы. Дальше будет стадия доводочных испытаний. Но кое-что мы делаем и заранее, не дожидаясь, когда двигатель обретёт окончательный вид, - например, мы приступили к эскизной разработке гибридной силовой установки, как для целей будущей когенерации, так и для использования в беспилотных летательных аппаратах. Гибридный двигатель - это наиболее современная схема квадрокоптеров и конвертопланов, которые используют электропривод винта, но могут питаться и от микротурбины, а не от аккумуляторов, как сегодня.

- Да, я был в своё время поражён тем, насколько далеко ушёл прогресс за последние десять лет развития беспилотной авиации, но знаю, какая критическая масса проблем возникла с БПЛА именно из-за того, что современные аккумуляторы накладывают ограничения на дальность и скорость беспилотников.

- Беспилотные аппараты - очень сложные агрегаты, мы и не претендуем на их конструирование или производство. Наша задача - сделать качественную силовую установку, применимую в разных типах летательных аппаратов. Микротурбину можно встроить в любой авиадвигатель: турбореактивный, турбовентиляторный, турбовинтовой и уже упомянутый электрический двигатель для БПЛА. Микротурбина для них - компактный и мощный источник энергии. Выдавая реактивную струю и вращая вал, микротурбина создаёт электроэнергию, достаточную для полёта летательного аппарата.

- Скажите, Сергей, а в какой части микротурбина собрана из российских комплектующих? С чем вы столкнулись при разработке своего аппарата, и какие задачи вы решили, а какие остались пока нерешёнными?

- Не буду рассказывать обо всех тонкостях и нюансах наших операционных изысканий. В целом же скажу, что Россия за последние годы накопила очень серьёзный парк передового оборудования в так называемых аддитивных технологиях. Этот двигатель произведён на 70% в рамках аддитивных технологий, то есть запрограммированным «выращиванием» металлических конструкций. Аддитивные технологии - это использование 3D-принтера, который сразу делает готовое изделие прямо из аморфного металла.

- То есть вся ваша микротурбина буквально «напечатана» из металла?

- Да, всё напечатано - кроме болтиков и гаечек. Болтики печатать незачем, на них есть стандарт. На токарном станке тут выточены только вал и корпус вала двигателя. Ну, и немного деталей выполнено фрезеровками на пятикоординатных станках, но это тоже - самое современное оборудование.

Соответственно, утверждать, что мы сегодня «отсталая страна» - это несусветная глупость. Есть лишь ряд технологических потребностей, пока что не решённых в российской промышленности. Например, уже упомянутые «долгоиграющие» керамические подшипники нашей микротурбины. В то же время мы видим, что российская научно-производственная база готова к производству и таких изделий, здесь вопрос лишь в экономике. Чтобы построить производство керамической продукции такого уровня для нашего изделия, это производство должно выпускать несопоставимо больший объём, чтобы сделать приемлемую стоимость. Прежде всего это вопрос конкуренции, грубо говоря - китайскую, японскую или немецкую продукцию купить пока намного дешевле, чем произвести здесь; нельзя поставить суперстанок только ради того, чтобы сделать четыре подшипника на опытную турбину.

- Ну, это проблема всех компаний-инноваторов. На западе изобретателям тоже приходится выкручиваться в такой ситуации.

- Да, надо учитывать «эффект инновации». Например, если наша оборонная промышленность заинтересована в получении профессиональных двигателей в небольшом типоразмере, причём с применением самых современных материалов, этот процесс будет ускоряться вне зависимости от того, хотим мы этого или нет. Это видно просто по тому, как за последние 3-4 года армия вдруг обогатилась современной техникой.

- Скажите, а кто вам помогает и что вам мешает в вашей работе?

- Вы знаете, мешают, скорее, производственные традиции, которые в России всё-таки достаточно косные. С одной стороны, это хорошо, потому что традиции позволяют делать меньше ошибок, но они же часто тормозят инновации.

Простой пример. Мы производим моделирование двигателей в компьютерной 3D-среде, то есть компонуем корпус двигателей со всеми деталями прямо в виртуальной 3D-модели. Эта же модель является исходным кодом для станка с ЧПУ или 3D-принтера, никаких чертежей, современное оборудование сразу «понимает» такой двоичный код. Но часть российских производств почему-то до сих пор требует перевести нашу 3D-модель в десяток ГОСТовских чертежей. А потом эти же чертежи их собственные конструкторы снова переводят уже в свою 3D-модель, чтобы «скормить» тем же станкам с ЧПУ!

Всё это тормозит и усложняет процесс и служит источником ошибок. Как говорят, «два переезда равны одному пожару», так вот - две переделки чертежей создают очень похожий эффект… И мы сегодня таких производителей переучиваем, приучаем к тому, чтобы они действовали, исходя из изменившихся реалий.

В итоге, из-за такой «притирки» смежников кооперация по производству этого двигателя заняла почти полгода. Кооперация в том смысле, что мы передавали готовое модельное решение со всеми необходимыми параметрами. И наши партнёры, надо отдать им должное и сказать огромное спасибо, брались за эти микропартии, экспериментальные, по сути, изделия, так как всё-таки в России есть удивительно нежное отношение к новому, уникальному, что мы и почувствовали, работая со своими смежниками по созданию нашей турбины. Ведь аддитивные технологии сегодня всё-таки только осваиваются российской промышленностью, и сделать просто «влёт» ту или иную деталь - это довольно сложно. Но наши партнёры активно включались и делали всё, что могли - в самых непростых условиях.

- Есть ли интерес к вашим разработкам со стороны отечественной «оборонки», если не заходить в зону государственных секретов? Наше военное ведомство - насколько оно проявляет интерес к такого рода концепциям, как они воспринимают идею микротурбины для авиации, в том числе и для беспилотной?

- Давайте я отвечу почти философски. Я туда ещё не ходил, а ко мне ещё официально не приходили. «Товарищ майор» нами ещё не интересовался, но я предполагаю, причём с высокой долей уверенности, что поиск решений в этом направлении осуществляется нашим военным ведомством уже давно и очень активно. Я ведь вижу, как довольно крупные институты работают именно над этой задачей, и рано или поздно мы с этой стороной применения нашего изделия, конечно, столкнёмся.

- То есть либо гора придёт к Магомету, либо всё-таки Магомет придёт к горе?

- Вот именно. У нас нет антагонизма по отношению к нашей оборонной промышленности, но и опыта взаимодействия с ней тоже нет. Мы вообще - частная команда. Мы даже юридическое лицо специально под этот проект пока не создавали. В общем, у нас была задача - построить двигатель. И мы её выполнили

- А сколько человеко-часов потребовалось, чтобы сделать эту малютку?

- Скажем так, от «идеи, нарисованной на салфетке» и до воплощения двигателя в опытном образце прошло два года, что вылилось в напряжённый труд двух десятков людей, хотя, конечно, и не на полном рабочем дне.

- То есть это достаточно сжатый срок от идеи до образца.

- Я считаю, что сегодня производственные компетенции можно обретать очень быстро. Для этого достаточно доступа к источникам технологических знаний и мотивированной, слаженной команды. Сама же высокотехнологическая продукция не является сегодня каким-то табуированным знанием, к которому могут прикасаться только суперпрофессионалы, «избранные или специально обученные люди», как иногда в шутку говорят. Всё в инновациях создаётся поиском, мозговыми штурмами, оценками, перебором вариантов. Это очень непростой процесс, и тут на первый план выходит мотивация.

- Есть мнение, что сейчас инновационное производство построить гораздо легче, чем даже 20 лет тому назад. Например, я слышал, что тот завод, который Советский Союз по АФАР-радарам для своих военных самолётов строил целое десятилетие, сегодня можно за полтора года собрать прямо в чистом поле - и это не будет каким-то стахановским подвигом. Насколько это правда?

- Россия и Советский Союз всегда славились прежде всего способностью к мобилизации, к производству невероятного за очень короткие сроки. Поэтому, конечно, даже советские стройки уже были примером высочайших темпов освоения новых технологий и нового знания - и атомный, и космический проект, и менее «громкие» вещи, которые тоже всегда были на мировом уровне. С другой стороны, нынешние технологии в самом деле при желании позволяют производственнику буквально «прыгать через ступеньки», создавая в ещё более сжатые сроки совершенно новые изделия, часто основанные на новых, уникальных подходах. Нынешнее время - настоящая эпоха возможностей для думающих, активных людей. Настоящее «время мечты».

- Касательно вашей мечты хотел задать вопрос. Мы начали наш разговор с «дома будущего». Я тоже истовый фанат будущего, поскольку прекрасно понимаю, что без движения вперёд любое общество медленно сползает назад. Ваше мнение: что общество получит от сегодняшних инноваций, таких, как ваша микротурбина или концепция автономного дома?

- Если говорить о мечте или о нашей философии, то я считаю, что любой проект должен исходить из чётких философских оснований, из ясного видения будущего мира, в котором твой проект является важным, критическим элементом. Иначе будешь всю жизнь думать об «инновационной расчёске для волос». Я условно говорю, подчёркивая, что сегодня часто люди пытаются сделать бесполезные вещи, не обижая ни в коем случае разработчиков новых вариантов расчёсок. Просто мне это не интересно, новые расчёски наш мир не изменят. Например, если уж мы строим автономный энергоизбыточный дом, надо себе сказать, что он ничем не привязан к земле, кроме фундамента.

- То есть захотели в Карелию - полетели в Карелию. Захотели на южный берег Крыма - полетели на южный берег Крыма?

- Да, ровно об этом речь: дом должен в некоем идеальном образе будущего стать и вашим транспортным средством. Ничего нереального в этом нет. Но это, конечно, уже совсем другая история, которую не стоит сразу привязывать к нашей скромной микротурбине. Она может стать не более чем маленьким шажком к такому образу будущего.

- Сергей, большое спасибо за беседу. Я надеюсь, может быть, через два года, может, уже через год увидеть энергетическую установку с вашим «сердцем» - крошечным турбореактивным двигателем, микротурбиной. Пусть даже под грифом «секретно», в виде сообщения, что где-то в России начаты испытания нового БПЛА для нужд Минобороны, с «инновационным турбореактивным двигателем». И, конечно, желаю, чтобы вы не потеряли энтузиазма на длинном пути к вашей мечте.

- Энтузиазма точно не потеряем. Надеюсь, его хватит надолго. Как всегда говорят, были бы деньги - было бы и счастье. Но, тем не менее - и находим, и делаем, и сделаем.

Материал подготовил Алексей Анпилогов.

МОСКВА, материалы сайта издания "Сделано у нас"

12