Втулка несущего винта предназначена для передачи вращения лопастям винта от вала главного редуктора и восприятия и передачи на фюзеляж аэродинамических сил, возникающих на несущем’ винте.

Втулка несущего винта вертолета Ми-4 имеет разнесенные горизонтальные шарниры, а также вертикальные и осевые шарниры. Подобное сочленение лопастей со втулкой винта дает им возможность колебаться относительно горизонтальных н вертикальных шарниров под действием приложенных к ним переменных аэродинамических и инерционных сил при полете вертолета с поступательной скоростью. В результате этого значительно уменьшаются величины переменных напряжений в лопастях несущего винта. Горизонтальные шарниры, кроме того1, ‘Исключают действие момента от аэродинамических сил на фюзеляж. Колебания лопасти относительно оси вертикального’ шарнира демпфируются фрикционным демпфером.

Для изменения углов установки лопастей последние имеют шарнирную заделку во втулке («осевой шарнир»).

Таким образом, сочленение лопастей с корпусом втулки несущего винта и, соответственно, с валом главного редуктора осуществляется посредством трех шарниров. Для повышения устойчивости движения лопасти и улучшения характеристик вертолета предусмотрена кинематическая связь между углами установки лопасти и ее отклонением относительно горизонтального шарнира («углом взмаха»); втулка имеет так называемый «компенсатор взмаха».

В конструкцию втулки1 несущего винта включен также механизм центробежного ограничителя свеса лопастей. Этот механизм дает возможность лопастям, имеющим при неподвижном винте угол свеса равным 1°4(У (отклонение вниз от плоскости, перпендикулярной оси вала редуктора), увеличивать это значение до величины 4° при вращающемся несущем винте.

Ограничение свеса необходимо для увеличения зазора, между хвостовой балкой и концом лопасти при незначительной скорости вращения ■несущего’ винта при его запуске и остановке. Этот зазор определяется прогибом лопасти при стоянке и при вращении ее с малыми оборотами,

При вращении несущего винта на рабочих скоростях лопасть под действием центробежных и аэродинамических сил поднимается и получает прогиб вверх, что значительно’ увеличивает зазор между ее концом и хвостовой балкой.

Во избежание удара по упору горизонтального шарнира при различных эволюциях в условиях полета лопасть при вращающемся несущем винте имеет возможность перемещаться на 4° вниз от плоскости, перпендикулярной оси вала.

Основными деталями втулки несущего винта (фиг. 169)

13 Зак — 740

Фиг 169. Втулка несущего винта.

1-корпус втулки; 2-скоба; 3-цапфа осевого шарнира; 4-корпус осевого шарнира; 5-рычаг лопасти; 6-нижнее конусное кольцо; 7-верхнее конусное кольцо; 8-гайка вала ‘несущего винта; 9-штифт контровочный; 10, 52 и 53-пробка; 11-наружное кольцо игольчатых подшипников горизонтального шарнира; 12-внутреннее кольцо игольчатого подшипника; 13, 20, 46-распорная втулка; 14-палец горизонтального шарнира; 15- тайка пальца горизонтального шарнира; 16-’бронзовая шайба горизонтального шарнира; 17, 18, 39, 40, 41, 54, 55-уплотнительные кольца; 19- наружное кольцо игольчатых подшипников вертикального шарнира; 21- бронзовая шайба вертикального шарнира; 22-палец вертикального шарнира; 23-внутренний барабан демпфера; 24-гайка пальца вертикального шарнира; 25-наружный барабан демпфера; 26-болт крепления наружного барабана; 27-диск промежуточный большой; 28-диск промежуточный малый; 29--верхний диск; 30-диск фрикционный; 31-диск нажимной; 32- пружина демпфера; 33- — диск лнужин; 34-.регулировочный болт; 35-крышка демпфера; 36 и 56-сальник, 37-поршень; 38-пружина поршня, 42-кольцо; 43-гайка корпуса осевого шарнира; 44 и 51-регулировочное кольцо; 45-шарикоподшипник радиальный; 47-шарикоподшипник упорный; 48-гайка цапфы осевого шарнира; 49-штифт; 50-шарикоподшипник радиальный; 57-манжета; 58-болт крепления рычага лопасти; 59- втулка; 60-двухрядный шарикоподшипник; 61-шарикоподшипник; 62- валик шарнира рычага; 63-крышка шарнира рычага.

корпус втулки 1, скоба 2 (4 шт.), цапфа 3 осевого шарнира, корпус 4 осевого шарнира и рычаги1 5 лопасти.

Корпус втулки имеет в центре отверстие с эвольвентными шлицами, которыми он надевается на вал главного редуктора и центрируется па нелт двумя конусными кольцами 6 и 7. Нижнее конусное кольцо 6 бронзовое и имеет один разрез. Верхнее конусное кольцо. 7 стальное и состоит из двух половин. Гайка 8 навинчивается на вал ‘редуктора и закрепляет корпус через конусные кольца на вале. Гайка предохраняется от отвинчивания тремя штифтами 9.

Корпус втулки. 1 имеет четыре широких проушины (по числу лопастей). Оси проушин лежат в одной плоскости под углом 90° друг к другу. Середины проушин смещены с радиального положения на 60 мм.

В верхней части корпус имеет фланец с отверстиями для крепления коллектора противообледенителя, а снизу - ушки для присоединения поводка тарелки автомата-перекоса.

В проушинах корпуса монтируются игольчатые подшипники горизонтальных шарниров, по два подшипника в каждой. Наружное кольцо 11, общее для обоих подшипников, вставлено, в проушину и фиксируется от проворачивания эвольвентными шлицами, имеющимися как в буртике наружного1 кольца, так и в проушине корпуса. Внутренние кольца игольчатых подшипников 12 имеют по краям буртики для осевой фиксации игл. Иглы размером 5X50 набраны по 106 шт. в каждом подшипнике. Между внутренними кольцами подшипников помещена распорная втулка 13.

Проушина корпуса с игольчатыми подшипниками охватывается с двух сторон проушинами скобы 2. Через проушины скобы и внутренние кольца подшипников пропущен палец 14 горизонтального шарнира.

Узел стягивается гайкой 15. Палец удерживается от проворачивания в проушине скобы сегментной шпонкой. Для восприятия осевых усилий, которые возникают при отклонениях лопасти от направления, перпендикулярного оси шарнира, между торцами проушин корпуса и скобы установлены бронзовые шайбы 16.

Для ограничения поворота сочленения лопасти в горизонтальном шарнире на корпусе 1 втулки и скобе 2 имеются специальные упоры. Поворот сочленения вверх от плоскости, перпендикулярной оси вала редуктора, возможен па 25° и вниз в условиях полета на 4°. Имеющиеся на корпусе резьбовые отверстия, закрытые пробками 10, предназначены для заливки масла в горизонтальные шарниры. Масло попадает в полость корпуса, а оттуда по сверлениям в кольцах И в игольчатые подшипники. Резиновые кольца 17 и 18 служат для уплотнения масляной полости горизонтального1 шарнира.

Скоба 2 представляет собой деталь коробчатого сечения, имеющую на одном конце две проушины для соединения с корпусом 1 и две проушины на другом конце для соединения с цапфой 3 осевого шарнира. Ось первых проушин на скобе перпендикулярна оси двух других. Во внутренней полости скобы монтируется механизм центробежного1 ограничителя. Соединение скобы г цапфой осевого шарнира образует вертикальный шарнир И1 выполнено аналогично горизонтальному шарниру. Наружное кольцо 19, общее для обоих подшипников, вставлено в цапфу 3. Внутренние кольца, так же как и в горизонтальном шарнире, собраны СО’ 106 иглами того же размера. Между ними поставлена распор — пая втулка 20. Цапфа 3 с игольчатыми подшипниками и плоскими бронзовыми шайбами 21 вставляется в проушины скобы, и через них и сопрягаемые детали пропускается палец 22 вертикального шарнира.

Па верхней проушине скобы имеются торцевые шлицы. Такие же шлицы имеются на внутреннем барабане 23 демпфера, который уста- 196

ншшшастся па проуїшгау скобы п прижимается к шлицам гайкой 24, патшчеішой на палец 22 и стягивающей весь узел.

Цапфа’ 3 имеет возможность поворачиваться вокруг ості вертикального шарнира от направления, перпендикулярного оси горизонтального шарнира, ‘на угол ЇЗДО’ вперед по вращению и на 6°40/ назад. Дальнейший поворот ограничивается упорами, имеющимися на цапфе и на скобе.

Цапфа 3 осевого шарнира, помимо вертикальной цилиндрической части, в которую монтируются игольчатые подшипники вертикального шарнира, имеет хвостовик с резьбой, на который установлены и закреплены подшипники осевого шарнира лопасти. У вертикальной цилиндрической части цапфы имеются вверху две площадки с торцевыми шлицами для крепления наружного барабана демпфера. Наружный барабан 25 демпфера также имеет две площадки с торцовыми шлицами, которыми барабан сочленяется со шлицами цапфы (см. разрез по. ББ). Наружный барабан демпфера притягивается к цапфе четырьмя болтами’ 26.

Наружный барабан демпфера имеет на своей внутренней поверхности эвольвентные шлицы; внутрь барабана вставлены три промежуточных стальных диска 27, имеющих такие же шлицы по наружной поверхности.

Внутренний барабан 23 демпфера на своей наружной поверхности также имеет эвольвентные шлицы, на. которые надеваются два промежуточных стальных диска 28 и верхний диск 29.

Таким образом, часть дисков связана со скобой, а другая часть с цапфой осевого шарнира. Между стальными дисками, связанными с различными элементами узла, проложены фрикционные плавающие диски 30 из асбокартона, по шесть штук в каждом сочленении. На верхний диск 29 опирается нажимной диск 31, в котором размещены по окружности восемнадцать спиральных цилиндрических пружин 32.

На пружины накладывается диск 33, имеющий цилиндрический хвостовик, который проходит внутри пальца вертикального’ шарнира и имеет па конце резьбу для регулировочного болта 34 демпфера.

Регулировочный болт демпфера, опираясь заплечиками в палеи вертикального шарнира, подтягивает диск 33 и через пружины нажимает на пакет дисков демпфера. Таким образом можно регулировать величину нажатия пружин, а с нею и величину момента трения демпфера.

При колебаниях лопасти относительно вертикального шарнира между дисками возникает трение, которое гасит эти колебания.

Демпфер регулируется на момент трения около 200 кгм. Демпфер сверху закрывается крышкой 35. Между наружным и внутренним барабанами демпфера имеется уплотнительный сальник 36 из фетра.

Таким образом, демпфер полностью защищен от попадания грязи и влаги, что обеспечивает постоянство момента трения.

Вертикальный шарнир смазывается через прессмасленку в болте 34 демпфера. Зашприцованное масло через сверление в хвостовике диска 33 и в пальце 22 вертикального шарнира поступает в игольчатые подшипники. Под давлением масла поршень 37 сжимает пружину 38. В дальнейшем по мере расходования масла оно поступает в игольчатые подшитіики под давлением этой пружины.

Уплотнение масла в вертикальном шарнире осуществляется резиновыми кольцами 39, 40 и 41.

Полость вертикального шарнира, заполняемая маслом, соединяется с атмосферой клапаном, который предохраняет резиновые уплотнения шарнира от выдавливания, а также служит для выпуска воздуха из этой полости в атмосферу при зашприцовке масла в этот узел.

Осевой шарнир лопасти образуется двумя основными деталями: цапфой 3 и корпусом 4 осевого шарнира. Корпус выполнен в виде стакана, на днище которого имеется гребенка с проушинами для крепления лопасти. На другом конце стакана имеется внутренняя резьба для гайки 43.

На хвостовик цапфы напрессовано кольцо 42, служащее поверхностью трения манжеты и фетрового сальника гайки 43. На хвостовик цапфы при сборке последовательно надеваются гайка 43, регулировочное кольцо 44, радиальный шарикоподшипник 45, распорная втулка 46, упорный шарикоподшипник 47, и весь пакет закрепляется гайкой 48, которая предохраняется от отвинчивания штифтом 49. На цилиндрическую часть гайки 48 устанавливается второй радиальный шарикопод-

шинник 50. Цапфа с закрепленными на ней подшипниками вставляется в корпус осевого шарнира 4 и закрепляется в нем гайкой 43. Между днищем корпуса и радиальным подшипником 50 находится регулировочное кольцо 51. За счет толщины кольца 51 регулируют преднатяг узла подшипников 50 и 47. Пробка 52 закрывает отверстие для заливки масла в осевой шарнир. Отверстие, закрытое пробкой 53, служит для слива масла.

Резиновые кольца 54 и 55 ставятся е целью герметизации осевого шарнира между деталями, не имеющими в работе относительных перемещений. В гайке 43 поставлены фетровый сальник 56 и резиновая манжета 57.

К корпусу осевого шарнира четырьмя болтами 58 (ем. вид по стрелке Г, фиг. 169) крепится рычаг 5 лопасти. Болты 58 разгружены от срезывающих усилий втулками 59. Конец рычага лопасти имеет цилинд — 198 рическую полость, в которой на двух шарикоподшипниках 60 и 61 установлен валик 62 шарнира, закрепленный крышкой 63, притянутой к рычагу четырьмя болтами.

В головке валика шарнира запрессованы два шарикоподшипника. Шарнир рычага лопасти смазывается через масленку на головке валика.

Устройство центробежных ограничителей свеса показано п фиг. 170. Противовес 3 подвешен к скобе на оси 7 и через стакан е цапфами, и тягу 6 соединяется с одним концом собачки 1. Осью вращения собачки является палец 2, пропущенный через проушины скобы. Второй конец собачки служит упором, ограничивающим свес лопасти. При оборотах несущего винта ниже~ 100 об/мии пружина 4 удерживает собачку и противовес в положении, изображенном на схеме (угол свеса лопасти при этом равен 1°40′). При достижении 100 об/мин противовес под действием центробежной силы начинает поворачиваться, сжимает пружину и поворачивает собачку.

Когда скорость вращения несущего винта достигает значения примерно 120 об/мин, собачка полностью отходит от скобы; между упором корпуса и собачкой образуется зазор (не менее 4 мм при нулевом угле свеса) и свес лопасти ограничивается только постоянными упорами скобы, которые позволяют ей отклоняться вниз на 4°.

При падении скорости вращения винта примерно до 120 об/мин начинается обратное движение механизма, в при 100 об/мин собачка приходит в положение, соответствующее углу свеса лопасти 1°40/.

Схема втулки - пятилопастная, с разнесенными и повернутыми горизонтальными шарнирами, с разнесенными вертикальными шарнирами, с осевыми шарнирами.

Конструкция втулки выполнена таким образом, что при взмахе лопасти относительно горизонтального шарнира на угол Y происходит уменьшение истинного угла установки лопасти на величину Z = KY . Коэффициент пропорциональности K называется коэффициентом компенсатора взмаха.

С целью уменьшения свеса лопастей и создания необходимых зазоров между лопастями и хвостовой балкой при малой частоте вращения несущего винта в конструкцию втулки введены центробежные ограничители свеса лопастей.

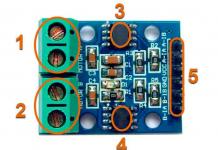

Рис. 3.4. Схема втулки несущего винта

Схема втулки представлена на рис.3.4. На рисунке обозначены:

1 Вал редуктора; 2 Нижнее кольцо; 3 Корпус втулки; 4 Верхнее кольцо; 5 Гайка; 6 Шлицы; 7 Палец вертикального шарнира; 8 Корпус осевого шарнира; 9 Цапфа осевого шарнира; 10 Тяга разворота лопасти; 11 Палец горизонтального шарнира; 12 Проушина; 13 Скоба; 14 Демпфер вертикального шарнира; 15 Кронштейн крепления демпфера; 16 Рычаг поворота лопасти.

lгш – Разнос горизонтальных шарниров;

lвш – Разнос вертикальных шарниров;

А – Точка крепления тяги автомата перекоса к поводку осевого шарнира;

Q – Аэродинамическая сила;

R – Равнодействующая сила;

Fцб – Центробежная сила.

Основные технические данные втулки:

§ разнос вертикальных шарниров 507мм;

§ смещение середины проушины горизонтального шарнира 45мм;

§ величина коэффициента компенсатора взмаха 0,5;

§ угол взмаха вверх от плоскости, перпендикулярной оси вращения относительно ГШ 24,5-25,5 0 ;

§ угол свеса вниз от плоскости, перпендикулярной оси вращения относительно ГШ:

При упоре на скобу 3 0 40¢-4 0 10¢;

При упоре на собачку ЦОС 1 0 40¢-2 0 .

§ угол поворота относительно вертикального шарнира:

По вращению 12 0 15¢-13 0 15 ¢ ;

Против вращения 10 0 50¢-11 0 10 ¢ .

§ частота вращения НВ, при которой срабатывает центробежный ограничитель свеса (ЦОС):

При разгоне 105-111 об / мин (52-55%);

При торможении 92-98 об / мин (45,5-48,5%).

§ угол наклона оси НВ (вперед) 4 0 20¢-4 0 30¢;

§ диаметр втулки НВ 1744мм;

§ масса втулки НВ 610кг.

Основными узлами втулки несущего винта являются:

1. Корпус втулки, имеющий пять проушин, лежащих в одной плоскости под углом 72 0 друг к другу.

2. Пять скоб, проушины которых в соединении с проушинами корпуса втулки с помощью пальцев и игольчатых подшипников образуют горизонтальные шарниры.

3. Пять цапф осевых шарниров, которые в соединении с проушинами скоб образуют вертикальные шарниры.

4. Пять корпусов осевых шарниров, смонтированных на цапфах осевых шарниров с помощью подшипников.

5. Рычаги поворота лопастей, смонтированные на корпусах осевых шарниров.

6. Центробежные ограничители свеса лопастей, смонтированные в проушинах скоб.

7. Гидродемпферы, служащие для гашения колебаний лопастей относительно вертикальных шарниров и подпитываемые гидросмесью из компенсационного бачка, уровень жидкости, в котором должен находиться между верхней риской и нижней кромкой колпака.

Примечание: Втулки несущего винта вертолетов типа Ми-171 оборудуются осевыми шарнирами с магнитной пробкой и смотровым стаканчиком. Масло в шарнире должно быть прозрачным (видна противоположная стенка стаканчика).

Рис.3.5. Шарниры втулки несущего винта

1 – Заправочное отверстие осевого шарнира; 2 – Заправочное отверстие горизонтального шарнира; 3 – Заправочное отверстие вертикального шарнира.

Уровень масла в шарнирах втулки (от кромки заливных отверстий):

v в горизонтальных шарнирах 30-40мм;

v в вертикальных шарнирах 25-35мм;

v в осевых шарнирах 15-20мм.

В течение летного дня допускается снижение уровня масла в шарнирах:

v в горизонтальных шарнирах на 20мм;

v в вертикальных шарнирах на 20мм;

v в осевых шарнирах на 15мм.

Основные детали втулки несущего винта

А. Корпус

Корпус втулки сочленяется с валом главного редуктора шлицами 6 и закрепляется на нем гайкой 5 . Затяжку гайки производят специальным тарировочным ключом. Корпус имеет пять проушин 12 , лежащих в одной плоскости под углом 72° друг к другу.

Б. Горизонтальные шарниры

Пять скоб втулки 13 (рис.4.6) в соединении с проушинами корпуса 12 с помощью пальцев 11 и игольчатых подшипников образуют горизонтальные шарниры. Смещение проушин горизонтальных шарниров а, выбрано таким образом, чтобы на основных режимах полета равнодействующая R аэродинамических Q и центробежных сил F цб лопасти была направлена примерно по середине горизонтального шарнира. Такая конструкция обеспечивает более равномерное распределение нагрузки между игольчатыми подшипниками ГШ и существенно повышает их долговечность. Принципиальное устройство горизонтального шарнира представлено на рис.4.7.

Рис.4.7. Горизонтальный шарнир втулки несущего винта

Рис.4.7. Горизонтальный шарнир втулки несущего винта

1 – Проушина корпуса втулки;

2 – Палец горизонтального шарнира;

3, 7 – Резиновые уплотнительные кольца;

4 – Игольчатые подшипники;

5 – Проушины скобы;

6 – Распорные кольца

В. Вертикальные шарниры

Пять цапф осевых шарниров 9 (рис.4.6) в соединении с проушинами скоб 13 с помощьюпальцев образуют вертикальные шарниры.

Г. Осевые шарниры

На втулке имеются пять корпусов осевых шарниров 8 (рис.4.6), смонтированных на цапфах 9 .

Конструкция осевого шарнира показана на рис.4.8.

Рис.4.8. Осевой шарнир втулки несущего винта

1 – Цапфа осевого шарнира; 2 – Резиновое уплотнительное кольцо;

3, 9 – Упорные гайки; 4, 8 – Шариковые подшипники; 5 – Заливная пробка; 6 – Корпус шарнира; 7 – Роликовый подшипник; 10 – Гребенка;

11, 12, 15 – Распорные втулки; 13 – Сливная пробка; 14 – Резиновая манжета; 16 – Смотровой стаканчик; 17 – Компенсатор давления в шарнире; 18 - Заглушка

Корпус осевого шарнира 6 имеет возможность проворачиваться относительно цапфы 1 на трех подшипниках. Два шариковых подшипника 4 и 8 воспринимают изгибающие моменты от лопасти, а роликовый 7 – центробежные силы.

На днище стакана осевого шарнира имеется "гребенка" 10 с проушинами для крепления лопасти. Шарнир оборудуется сливной магнитной пробкой 13 со смотровым стаканчиком 16 . Масло в шарнире должно быть прозрачным (видна противоположная стенка стаканчика).

На заливную пробку 5 устанавливается компенсатор давления 17 , за счет прогиба мембраны увеличивающий свой объем при повышении давления в шарнире.

В настоящее время, в соответствии с конструктивной доработкой, при изготовлении втулки в пустотелую цапфу ОШ устанавливается гофрированный резиновый «чулок», выполняющий функцию компенсатора давления (рис. 4.8а, поз. 17). Компенсатор давления в шарнире (поз.17, рис. 4.8) при этом демонтируется.

Рис.4.8а. Осевой шарнир модифицированной втулки несущего винта

17 – Резиновый чулок

Д. Рычаги поворота лопастей

Рычаги поворота лопастей смонтированы на корпусах осевых шарниров и крепятся к тягам 6 (рис.4.1) тарелки автомата перекоса.

Примечание: При выполнении целевых периодических осмотров рычагов поворота лопастей ИТС применять лупу семикратного увеличения.

Несущий и рулевой винты

1. ВТУЛКА НЕСУЩЕГО ВИНТА.

Втулка несущего винта предназначена для передачи лопастям крутящего момента от главного редуктора, а также для восприятия и передачи на фюзеляж сил и моментов, возникающих на несущем винте.

Втулка несущего винта Ми-8Т пяти лопастная с разнесенными и повернутыми горизонтальными шарнирами, вертикальными шарнирами, компенсатором взмаха и центробежным ограничителем свеса.

Компенсатор взмаха служит для уменьшения амплитуды маховых движений лопастей и завала конуса несущего винта. Конструкция втулки выполнена, что при взмахе лопасти относительно горизонтального шарнира на угол? происходит изменение угла установки на величину??=-k?, где k – коэффициент компенсатора взмаха. Таким образом, при взмахе вверх установочный угол уменьшается, а при махе вниз – увеличивается.

Центробежный ограничитель свеса предназначен для предотвращения ударов лопастей об элементы конструкции планера при малых оборотах несущего винта.

Основные технические данные:

Разнос горизонтального шарнира 220 мм.

Разнос вертикального шарнира 507 мм.

Смещение горизонтального шарнира 45 мм.

Величина коэффициента

компенсатора взмаха 0,5

Максимальный угол взмаха вверх 25? ± 30"

Угол взмаха вниз (свеса от плоскости,

перпендикулярной оси вращения НВ):

При упоре на скобу 3°40"...4? ± 10";

При упоре на собачку 1? 40" ± 20"

Углы поворота относительно ВШ:

Вперёд по вращению 13? ± 15"

Назад против вращения 11? ± 10"

Угол наклона оси НВ вперёд 4? 20" ± 10"

Диаметр втулки НВ 1744мм.

Высота 321 мм.

Масса втулки (сухая) 610 кг

Смазка составных частей втулки:

1). Горизонтальный и вертикальный шарниры:

Масло ТС-ГИП при атмосферной температуре Т H выше +5° С;

ТС-ГИП и? АМГ (СМ-9) при Т H = -50 ? +5° С.

2). Осевой шарнир:

МС-20 при Т H выше +5°С (допускается кратковременное до 10 суток снижение Т H до -10°С);

ВНИИ НП-25 (СМ-10) при устойчивых низких Т H =-50 ? +5 °С (допускается кратковременное до 10 суток повышение Т H до +10 °С);

Втулка несущего винта включает в себя основные конструктивные узлы:

Корпус втулки;

Корпусы осевых шарниров;

Рычаги поворота лопастей;

ЦОС (в проушинах скоб);

Гидравлические демпферы ВШ.

Корпус втулки изготовлен из высокопрочной легированной стали. Представляет собой литую деталь с внутренними эвольвентными шлицами для установки на вал главного редуктора. На валу корпус центрируется двумя конусами: нижним – бронзовым разрезным и верхним – стальным, состоящим из двух половин. Шлицы смазываются смазкой НК?50. Весь пакет стягивается гайкой при помощи специального гидравлического ключа и контрится штифтами.

Корпус имеет пять (по количеству лопастей) широких проушин, лежащих в одной плоскости под углом 72? друг к другу. Середины проушин смещены по направлению вращения на 45 мм вдоль оси горизонтального шарнира. Проушины в соединении со скобой образуют горизонтальные шарниры. Для заправки и слива масла из шарнира в корпусе втулки имеются отверстия, закрываемые пробками. Верхние пробки используется также как ушки при снятии втулки.

В верхней части корпуса имеется фланец, к которому шпильками крепится бачок гидродемпферов вертикальных шарниров, а в нижней части – отверстие под штифт фиксации кронштейна серьги поводка тарелки автомата перекоса.

На каждой проушине выполнены приливы, образующие с приливами скоб верхние и нижние упоры, которые ограничивают маховые движения лопастей. Нижние упоры выполнены съемными, что позволяет производить их замену в эксплуатации в случае появления дефектов (наклепа).

Скоба представляет собой литую деталь коробчатого сечения с двумя парами взаимно-перпендикулярных площадок. Площадки-проушины предназначены для соединения скобы с корпусом втулки и с цапфой осевого шарнира. Соединение с корпусом втулки образует горизонтальный шарнир, а с цапфой - вертикальный шарнир. Внутри скобы монтируются детали центробежного ограничителя свеса, а в нижней её части выполнены проушины для оси собачки центробежного ограничителя свеса.

Цапфа осевого шарнира представляет собой стальную поковку, состоящую из головки и хвостовика с резьбовым участком на конце. В головке имеется центральная расточка для монтажа подшипников вертикального шарнира. Кроме того, на головке выполнены упоры, ограничивающие колебания лопастей в плоскости вращения и два кронштейна для крепления демпфера вертикального шарнира. На хвостовике монтируются и затем стягиваются гайкой детали осевого шарнира.

Горизонтальный шарнир предназначен для разгрузки комлевой части лопасти от переменного изгибающего момента путём обеспечения возможности колебаний лопасти в вертикальной плоскости.

Горизонтальный шарнир образован сочленением проушин корпуса втулки и вертикальными проушинами скобы. В конструкцию входят также:

Два игольчатых подшипника;

Упорное кольцо;

Две бронзовые шайбы;

Детали уплотнения.

В проушине корпуса устанавливаются наружные обоймы игольчатых подшипников и закрепляются гайками. Между наружными обоймами помещены две бронзовые шайбы, между которыми установлено стальное упорное кольцо. Бронзовые шайбы выполняют роль подшипников скольжения, передавая осевые усилия, которые возникают при отклонении лопасти от направления, перпендикулярного оси горизонтального шарнира.

Осевая фиксация: палец горизонтального шарнира упирается в стенку проушины скобы разрезным закладным кольцом, а с другой стороны фиксируется гайкой и от проворачивания – сегментной шпонкой.

На пальце устанавливаются внутренние обоймы игольчатых подшипников и хромированные кольца, по которым работают армированные манжеты. Игольчатые подшипники воспринимают наибольшие по величине нагрузки от действия центробежных сил лопасти.

Рис. 26 Втулка несущего винта.

1-гайка вала; 2-верхний конус; 3-бачок гидродемпфера; 4,17,25-пробка; 5-корпус втулки; 6-скоба; 7,28,73-упорное кольцо; 8,74-бронзовая шайба; 9-цапфа осевого шарнира; 10,31,59,63,67,82,71-гайка; 11,72-наружная обойма подшипника; 12,69-внутренняя обойма подшипника; 13,18-кольцо; 14,20,40, 62,70-уплотнительное кольцо; 15-палец вертикального шарнира; 16-стакан; 19,38,64-манжета; 22-гайка корпуса осевого шарнира; 23-маслоотражающее кольцо; 24,30-радиальный шарикоподшипник; 26,79,80-распорная втулка; 27-двухрядный роликовый подшипник; 29-корпус осевого шарнира; 32-стопор; 36-шайба; 37-заглушка; 39-гайка пальца вертикального шарнира; 41-пружи-на; 42-противовес; 43,56,83-пресс-масленка; 44-ось собачки; 45-собачка; 46-упор; 47-нижний конус; 48,49-контровочная пластина; 50-винт контровочной пластины; 51-контровочный штифт; 52-закладное кольцо; 53-серьга; 33,34-регулировочное кольцо; 35-тарельчатая пружина; 54,60-игольчатый подшипник; 55-палец; 57-палец серьги; 58-гидродемпфер; 61-кронштейн; 65-кольцо горизонтального шарнира; 66-шпонка; 68-палец горизонтального шарнира; 75,81-шарикоподшипник; 76-валик рычага поворота лопасти; 77-крышка; 78-роликовый подшипник; 84-рычаг поворота лопасти; 85-болт; 86-втулка.

Герметизация полостей подшипников осуществляется резиновыми уплотнительными кольцами и армированными манжетами. Циркуляция масла осуществляется с помощью специальных проточек под действием центробежных сил. В заливной пробке может быть установлен компенсатор давления, который при увеличении давления масла в шарнире (при увеличении температуры) предотвращает выбивания масла через уплотнения благодаря резиновому рабочему элементу.

С одной стороны палец с помощью игольчатого подшипника соединяется с серьгой гидродемпфера. Здесь же, со стороны серьги, для защиты внутренней полости пальца от попадания влаги в палец вставлена резиновая заглушка. С другой стороны на палец устанавливается пробка с ушком для подсоединения струбцины фиксации лопастей на стоянке.

Вертикальный шарнир служит для разгрузки комлевой части лопасти от переменных изгибающих моментов путём обеспечения возможности лопасти совершать колебания в плоскости вращения.

Вертикальный шарнир образован сочленением горизонтальных проушин скобы и цапфы осевого шарнира. Конструкция вертикального шарнира принципиально аналогична горизонтальному. В цилиндрической полости головной части цапфы монтируются два игольчатых подшипника, состоящие из наружных и внутренних обойм с набором игл. Наружные обоймы крепятся к цапфе, внутренние - надеты на палец. Для восприятия осевых усилий предусмотрены бронзовые шайбы, расположенные между торцами наружных обойм и упорным кольцом.

Внутри пустотелого пальца находится стакан. Стакан имеет радиальные отверстия и закреплен в верхней части пальца. На палец наворачивается пробка, которая закрывает отверстие для заправки в шарнир масла. К игольчатым подшипникам масло поступает через отверстия стакана, сверления в пальце и во внутренних обоймах подшипника. Уплотнениями шарнира являются резиновые кольца.

Рис. 27 Осевой шарнир.

1-Компенсатор давления; 2-Пробка; 3-Стаканчик; 4-Магнитная пробка.

В нижнюю часть стакана ввёрнута маслёнка, через которую при первичной заправке (при сборке) в вертикальный шарнир зашприцовывается масло. При шприцевании масло поступает к игольчатым подшипникам, вытесняя воздух из шарнира через перепускной клапан, расположенный в упоре цапфы. Дозаправка маслом производится непосредственно в стакан через заливную пробку.

Осевой шарнир предназначен для обеспечения изменения углов установки лопастей.

Осевой шарнир образован соединением цапфы и корпуса осевого шарнира.

В головной части цапфы выполнены два фланца крепления кронштейнов гидродемпфера. Здесь же имеются приливы-упоры, которые ограничивают поворот лопастей вокруг оси вертикального шарнира. Внутренняя цилиндрическая полость головной части служит для монтажа игольчатых подшипников вертикального шарнира.

Цапфа имеет хвостовик с резьбовым участком на конце. На хвостовике цапфы установлены и закреплены подшипники осевого шарнира. Упорный роликовый предназначен для восприятия центробежной силы и два шариковых радиальных – для восприятия, передающихся от лопасти, изгибающих моментов.

При сборке на хвостовик цапфы последовательно надеваются:

Гайка корпуса осевого шарнира с манжетами;

Сепаратор с двумя рядами роликов;

Упорное кольцо;

Маслоотражающее кольцо;

Радиальный шарикоподшипник;

Радиальный шарикоподшипник;

Гайка цапфы.

Распорная втулка;

Гайка цапфы стягивает весь собранный пакет и контрится стопорным кольцом.

В корпус осевого шарнира при сборке сначала устанавливают регулировочное кольцо с двумя тарельчатыми пружинами и защитной шайбой (для предварительного натяга подшипников), затем вставляют хвостовик с деталями, после чего весь узел затягивается гайкой корпуса, которая контрится пластиной.

Уплотнение осевого шарнира осуществляется резиновыми кольцами и манжетами.

Гнёзда сепаратора роликового подшипника располагаются под углом? = 0°50" к радиальному направлению. Благодаря этому при циклическом изменении угла установки лопасти сепаратор вместе с колебательно-вращательными движениями лопасти медленно поворачивается в сторону наклона роликов. Полный оборот сепаратор совершает за 50?80 минут работы несущего винта при частоте колебаний 3?3,5 Гц (190?200 об/мин несущего винта) и угловой амплитуде колебаний 4,5?5°. Непрерывное вращение сепаратора способствует к тому, что беговые дорожки колец подшипника полностью участвуют в работе, а также сокращается число повторных напряжений, испытываемых отдельными участками дорожек качения. Этим обеспечивается долговечность подшипника, увеличивается ресурс осевых шарниров и втулки несущего винта в целом.

Корпус осевого шарнира выполнен в виде стакана, на днище которого имеется гребёнка с проушинами для крепления лопасти. На другом конце стакана имеется резьба под гайку и фланец, к которому четырьмя болтами крепится рычаг поворота лопасти. Болты разгружены от срезывающих усилий втулками. Конец рычага поворота имеет цилиндрическую полость, в которой на двухрядном шарикоподшипнике и роликовом подшипнике установлен валик, удерживаемый от своего смещения крышкой. В рычаг ввёрнута маслёнка для смазывания подшипников ЦИАТИМ-201. В проушине валика на двух подшипниках установлен палец, соединяющий рычаг поворота лопасти с тягой автомата перекоса. На корпусе имеются также:

Прозрачный стаканчик;

Сливная пробка;

Заливная пробка с компенсатором давления.

Компенсатор давления состоит из корпуса с отверстиями, крышки и мембраны. При увеличении внутри осевого шарнира температуры и давления масла его пары отжимают мембрану и выходят в атмосферу через отверстия в корпусе.

Демпфер вертикального шарнира.

Демпфер вертикального шарнира служит для гашения колебаний лопасти в плоскости вращения в целях предотвращения «земного резонанса», а также для исключения ударных нагрузок лопасти, возникающих при энергичной раскрутке несущего винта.

Демпфер гидравлического типа, принцип его работы заключается в поглощении энергии колебаний лопасти и рассеивании её в окружающей среде в виде тепла.

Демпфер вертикального шарнира состоит из следующих основных деталей:

Цилиндр; - амортизатор;

Крышка со стаканом; - компенсационный клапан;

Бронзовые втулки; - штуцеры;

Шток с поршнем; - детали уплотнения;

Перепускные клапана; - гофрированный чехол.

Корпус демпфера включает в себя цилиндр и крышку. Стальной цилиндр при помощи цапф и игольчатых подшипников крепится призонными болтами к кронштейнам, которые установлены на приливах цапфы осевого шарнира.

С одной стороны в днище цилиндра выполнено отверстие для прохода штока. С другой стороны цилиндр закрывается крышкой на девяти болтах. К крышке крепится стакан, закрывающий открытый конец штока. В днище цилиндра и в крышке запрессованы бронзовые втулки, по которым перемещается шток.

Шток выполнен заодно с поршнем, на котором установлены поршневые кольца. Поршень имеет восемь перепускных клапанов (четыре - в одну, четыре - в другую сторону). Каждый клапан включает в себя корпус клапана с гайкой, конус, седло и пружину. Пружина, упираясь в гайку, прижимает конус к седлу корпуса.

На резьбовой конец штока навёртывается корпус упора, к которому шестью болтами крепится амортизатор, состоящий из двух стальных пластин и привулканизированной к ним резины. Амортизатор служит для смягчения удара о задний ограничитель вертикального шарнира при запуске несущего винта.

Корпус упора с помощью серьги соединён с пальцем горизонтального шарнира. За корпус упора и цилиндр фиксируется гофрированный резиновый чехол, предохраняющий шток гидродемпфера от загрязнения. Уплотнение элементов конструкции обеспечивается резиновыми кольцами. Крышка гидродемпфера имеет прилив, в котором размещается компенсационный клапан, включающий в свою конструкцию три шарика (два больших и один маленький) и проточки. Проточки выполняют функции:

Через штуцер и шланги соединяют с демпфером компенсационный бачок;

Через просверленные в утолщениях стенок цилиндра каналы соединяются с обеими полостями цилиндра.

Компенсационный клапан обеспечивает пополнение внутренних полостей цилиндра рабочей жидкостью, а также отвод из них пузырьков воздуха.

Рис. 28 Демпфер вертикального шарнира

1,14,19-Бронзовые втулки; 2-Палец; 3,13,20,28-Уплотнительные кольца; 4-Заглушка; 5,7-Большие шарики; 6-Малый шарик; 8,16,27-Клапаны; 9-Пробка; 10-Стакан; 12-Штуцер; 15-Корпус клапана; 16-Конус; 17-Пружина; 18-Гайка; 21-Чехол; 22-Амортизатор; 23-Корпус упора; 24-Цилиндр; 25-Кольцо фторопластовое; 26-Кольцо поршневое; 29-Болт; 30-Крышка.

Бачок гидродемпфера, предназначенный для пополнения возможных утечек жидкости и дренажа компенсационной системы, установлен на втулке несущего винта на шпильках. Бачок литой конструкции из АЛ9 с приклеенным колпаком из органического стекла, что обеспечивает хорошую видимость наличия масла в баке. Доливка жидкости (гидравлическое масло АМГ-10) в бачок производится через имеющуюся на колпаке заливную горловину с крышкой. Уровень жидкости должен быть не выше риски на колпаке бачка и не ниже нижней кромки колпака.

Работа гидродемпфера:

При колебаниях лопасти в плоскости вращения цилиндр перемещается, и жидкость перетекает из одной полости в другую через калиброванные отверстия конусов перепускных клапанов. При этом возникают гидравлические сопротивления, которые гасят колебания лопасти.

Одновременно повышенное давление одной из полостей давит на большой шарик, прижимая его к седлу, при этом полость с компенсационным бачком разобщается. Большой шарик компенсационного клапана через маленький отжимает второй большой - это обеспечивает связь полости пониженного давления с компенсационным бачком.

С увеличением амплитуды колебаний лопасти относительно вертикального шарнира уменьшается рост усилия на штоке демпфера, что исключает недопустимый рост изгибных напряжений в комле лопасти. Это обеспечивается открытием перепускных клапанов при увеличении перепада давления в полостях цилиндра до 20?28 кгс/см?.

Центробежный ограничитель свеса.

Центробежный ограничитель свеса предназначен для предотвращения ударов лопастей несущего винта о хвостовую балку при малых частотах его вращения (раскрутка и останов несущего винта, стоянка вертолёта).

Упоры должны обеспечивать достаточные углы поворота относительно горизонтального шарнира при наклоне конуса несущего винта в процессе управления вертолётом, при этом лопасть не должна касаться упоров. Однако на остановленном несущем винте или при малых частотах его вращения лопасти имеют значительный прогиб под действием собственного веса из-за отсутствия растягивающей центробежной силы. Обеспечить необходимый зазор между концом лопасти и хвостовой балкой при малых частотах вращения несущего винта – задача центробежного ограничителя свеса (ЦОС).

Рис. 29 Центробежный ограничитель свеса.

1-Противовес; 2,5-Пальцы; 3-Пружина; 4-Тяга; 5-Собачка.

ЦОС размещён в скобе втулки несущего винта и конструктивно состоит:

Противовес с пружиной;

Собачка, которая выполняет функцию подвижного упора;

Палец – ось вращения собачки;

Тяга, которая соединяет противовес с собачкой.

При неработающем несущем винте и во время раскрутки его до 108 ±3 об/мин пружина удерживает противовес и собачку в положении, при котором лопасть находится на упоре: угол свеса составляет 1? 40". При достижении частоты вращения 108 об/мин противовес под действием центробежных сил начинает проворачиваться, растягивая пружину, и повёртывает собачку. При частоте 111 об/мин собачка полностью отходит от скобы: свес лопасти ограничивается только постоянными упорами, которые позволяют ей отклоняться вниз на 4?.

При падении оборотов НВ до 108 об/мин происходит обратное движение механизма и при 95 об/мин собачка возвращается в положение, соответствующее углу свеса лопасти 1? 40".

Частота несущего винта, при которой срабатывает ЦОС при раскрутке, выше, чем при его остановке благодаря изменению плеча приложения центробежной силы при повороте противовеса. За счёт этого процесс срабатывания происходит без замедлений, исключая тем самым удары о подвижный упор в его промежуточных положениях.

ЛОПАСТИ НЕСУЩЕГО ВИНТА.

Несущий винт предназначен для образования подъемной и движущей сил на всех режимах полета, а также для создания продольного и поперечного моментов управления вертолетом.

На вертолете Ми-8Т установлен пятилопастный несущий винт, который состоит из втулки и лопастей.

Втулка предназначена для крепления лопастей, передачи им вращения от главного редуктора, а также восприятия и передачи на фюзеляж аэродинамических и инерционных сил, возникающих на несущем винте. Втулка устанавливается на валу главного редуктора.

Лопасть несущего винта предназначена для создания подъемной силы.

Лопасти несущего винта крепятся к корпусу втулки, двумя болтами каждая, с помощью горизонтального, вертикального и осевого шарниров. Колебания лопастей относительно вертикального шарнира (в полости вращения) гасятся гидравлическими демпферами. Для защиты лопастей от обледенения они оборудованы электротепловыми противообледенительными устройствами. Кроме того, лопасти имеют пневматическую систему сигнализации повреждения лонжеронов.

Основные данные несущего винта:

Диаметр НВ 21,3 м.

Направление вращения по часовой стрелке (сверху).

Ометаемая НВ площадь 356 м?.

Коэффициент заполнения 0,0777.

Масса 1285 кг.

Основные технические данные:

Хорда лопасти 520 мм;

Форма лопасти в плане прямоугольная с геометрической круткой:

на конце лопасти (сечение № 22).

Масса лопасти 135 кг.

Профиль лопасти между сечениями 0…1 – NACA-230, 2…3 - NACA-230-12, между 4…22 до 50% хорды -NACA-230-11 увеличением его ординат от хорды по 1мм, а от 50 до 95% изменение ординат до 0 по линейному закону.

Конструктивно лопасть состоит из следующих основных элементов:

Лонжерон;

Двадцать один хвостовой отсек;

Наконечник;

Законцовка;

Противообледенительная система;

Система обнаружения повреждений лонжерона.

Лонжерон является основным силовым элементом лопасти, воспринимающим аэродинамические и массовые нагрузки, возникающие при изменении шага несущего винта.

Лонжерон представляет собой пустотелую балку с внутренним контуром постоянного сечения, выполненную из алюминиевого сплава АВТ?1 в форме носка лопасти в соответствии с теоретическим профилем. Поверхность лонжерона упрочняется методом наклепа стальными шариками на вибростенде. При этом глубина нагартованного слоя достигает 0,3?0,4 мм, что значительно увеличивает ресурс лопасти.

Рис. 22 Лопасть несущего винта.

а) Вид лопасти в плане; б) Комлевая часть лопасти; в) Сечение лопасти; г) Концевая часть лопасти.

1-штепсельный разъем; 2-наконечник; 3-зарядный вентиль с золотником; 4,12-заглушка; 5-сигна-лизатор давления; 6-болты крепления наконечника к лонжерону; 7-лонжерон; 8-отсек лопасти; 9-лампа контурного огня; 10-съемная часть законцовки; 11-пластины балансировочного груза; 13-герметик; 14-прижим; 15-винтовой упор; 16-противофлаттерный груз; 17-межотсечный вкладыш; 18-сотовый заполнитель.

Для увеличения жесткости конструкции верхняя и нижняя полки лонжерона имеют внутри плавные ребра утолщения. Первые из них от носка лонжерона используются как направляющие для установки противофлаттерных грузов.

Всего в каждую лопасть для получения необходимой поперечной центровки, что необходимо для увеличения критической скорости флаттера, в носок лонжерона между отсеками № 18 ? 22 вставлены восемь противовесов (противофлаттерных грузов) длиной 400 мм и массой около 1 кг каждый. Каждый противовес обрезинен, что позволяет плотно вставлять его по передним ребрам жесткости в полость лонжерона. Возникающие при вращении лопасти центробежные силы противовесов воспринимаются винтовым упором, ввернутым по резьбе внутрь концевой части лопасти.

Концевая часть лонжерона закрыта заглушкой, состоящей из двух половин (заглушка и прижим), между которыми находится герметик. При стягивании половин герметик выдавливается и герметизирует концевую часть лонжерона. На заглушке установлены 2 болта и 2 шпильки, на которых собираются пластины балансировочного груза.

Торец комлевой части лонжерона также закрыт крышкой, установленной на 9 болтах и герметизирован. На крышке установлен штепсельный разъем для подвода питания к нагревательным элементам противообледенительной системы лопасти и контурному огню, а также зарядный вентиль, предназначенный для накачки воздуха в полость лонжерона. На задней стенке лонжерона, около торца комлевой части установлен сигнализатор давления системы сигнализации повреждения лонжерона.

К торцевой крышке крепится винтами (и к лонжерону) крышка, закрывающая провода, проходящие к штепсельному разъему.

Система сигнализации повреждения лонжерона лопасти – пневматическая с визуальным сигнализатором давления. Система включает в себя заглушки, установленные по торцам лонжерона для герметизации внутренней полости, вентиль с золотником и сигнализатора давления.

Сигнализатор давления состоит:

Прозрачный плексигласовый колпачок;

Анероидный чувствительный элемент;

Цилиндрик красного цвета.

Анероидный чувствительный элемент представляет собой сильфон, внутри которого находится инертный газ – гелий с давлением 1,05 ? 1,1 кгс/см?.

В рабочем состоянии полость лонжерона находится под повышенным воздушным давлением: через зарядный вентиль закачивается ручным насосом воздух с давлением р лонж, которое должно быть на 0,15 кгс/см? больше давления р СПЛ начала срабатывания сигнализатора. Внутренняя полость корпуса сигнализатора сообщается с полостью лонжерона. При появлении трещин в лонжероне или нарушении его герметичности воздух стравливается, и давление в полости корпуса сигнализатора выравнивается с атмосферным. Силами упругости и внутреннего давления сильфон разжимается и выталкивает красный цилиндрик в зону видимости через плексигласовый колпачок.

Рис. 23 Сигнализатор давления лопасти.

1-плексигласовый колпачок; 2-цилиндрик; 3-герметик; 4-прокладка; 5-на-правляющее кольцо; 6-направляющая; 7-корпус; 8-анероидный чувствительный элемент; 9-заглушка.

Давление закачиваемого воздуха зависит от температуры Т Н и давления Р Н атмосферного воздуха и определяется по специальным монограммам и графикам. При температурах Т Н < -40°С давление воздуха в лонжероне р лонж должно превышать давление срабатывания сигнализатора р СПЛ на 0,25 кгс/см?.

Наконечник предназначен для крепления лопасти к втулке и состоит из гребенки и двух щек.

С помощью гребенки лопасть крепится к корпусу осевого шарнира двумя болтами с моментом затяжки 8…10 кгс·м.

К лонжерону наконечник крепится щеками с помощью 9 сквозных болтов и 12 (по 6 с каждой стороны) болтов с втулками. Втулки предназначены для разгрузки болтов от срезывающих усилий. Кроме того, в местах прохода сквозных болтов в целях исключения деформации лонжерона имеется текстолитовая распорка.

При установке наконечника на лонжерон наносится клеевая пленка МПФ-1, а торцы щек для предотвращения электрохимической коррозии промазываются герметиком ВИТЭФ-1НТ.

Для поперечной балансировки лопасти в носок лонжерона вставлен противовес (восемь брусков по 40 см и массой по 1 кг). Возникающие при вращении лопасти центробежные силы воспринимаются винтовым упором, установленным внутри лонжерона в концевой части лопасти.

Хвостовая часть лопасти образована отдельными отсеками. Всего лопасть включает 21 хвостовой отсек. Отсеки приклеиваются к задней кромке лонжерона и конструктивно совершенно одинаковы.

Каждый отсек состоит:

Обшивка;

Хвостовой стрингер;

Две нервюры;

Сотовый заполнитель.

Рис. 24 Хвостовой отсек лопасти.

Все составные элементы отсека склеиваются между собой клеем-пленкой ВК-3.

Нервюры изготавливаются из авиаля толщиной 0,4 мм. В местах стыковки нервюры к лонжерону спинка нервюры отогнута и представляет собой лапку, которая приклеивается к задней стенке лонжерона. Обшивка, толщиной 0,3 мм выполнена из авиаля, у хвостового стрингера не разрезана, а обогнута вокруг него. Сам стрингер – текстолитовый.

Сотовый заполнитель изготовлен из алюминиевой фольги толщиной 0,04 мм и образует шестигранные соты со стороны 5 мм. На отсеках № 16 и № 17 в районе хвостовых стрингеров, закреплены закрылки в виде пластин шириной 40 мм и толщиной 1,5 мм, служащие для регулирования соконусности лопастей несущего винта.

К задней стенке лонжерона отсек приклеен клеем-пленкой ВК-3.

Между собой отсеки не закреплены, но между ними для предотвращения перетекания воздуха вложены межотсечные вкладыши, выполненные либо из губчатой резины, либо в виде дюралевых обрезиненных коробочек.

Законцовка (концевой обтекатель) обеспечивает плавность обтекания концевой части лопасти.

Для монтажа лопастей

используют специальное

приспособление.

Концевой обтекатель состоит из несъемной и съемной частей. Несъемная часть приклеивается к нервюре последнего отсека. Съемная часть установлена на винтах, имеет вырез, закрытый плексигласовым фонарем и титановую усиливающую накладку. При снятой съемной части открывается доступ к узлу крепления балансировочных пластин (стальные для весовой балансировки) и к лампе контурного огня, установленной на кронштейне.

Противообледенительная система лопасти электротеплового действия. Нагревательная накладка состоит из:

Шесть слоев изолирующей стеклоткани;

Металлические нагревательные элементы;

Силовые провода;

Соединительные шинки;

Поверхностный антиабразивный слой резины.

Питание током нагревательных элементов осуществляется через штепсельный разъем, к которому присоединены силовые привода. Другим концом силовые привода подпаяны к шинкам нагревательных приборов. На носке каждой лопасти на участках длиной 5 м от конца приклеиваются разрезные металлические (нержавеющая сталь) оковки для защиты носка от абразивного износа. На оковку нанесен слой полиуретана толщиной 0,8…1 мм.

2. РУЛЕВОЙ ВИНТ

Рулевой винт предназначен для создания силы тяги, момент которой относительно центра масс вертолета уравновешивает реактивный момент несущего винта, а также обеспечивает путевой момент управления вертолетом.

При путевом равновесии вертолета момент силы тяги рулевого винта относительно центра масс вертолета равен реактивному моменту несущего винта.

При уменьшении или увеличении шага рулевого винта, которое осуществляется с помощью ножного управления, соответственно изменяется и тяга винта. Путевое равновесие вертолета нарушается, и вертолет разворачивается влево или вправо в зависимости от того, какой момент больше - реактивный момент несущего винта или момент тяги рулевого винта.

При полете на режиме самовращения несущего винта, когда реактивный момент несущего винта отсутствует, на вертолет действует момент от сил трения в опорах вала несущего винта, по направлению совпадающий с направлением вращения несущего винта. На этом режиме полета вертолета для путевого равновесия сила тяги рулевого винта должна быть направлена в противоположную сторону, и момент ее относительно центра масс вертолета равен моменту сил трения в опорах вала несущего винта. Поэтому рулевой винт - реверсивный, может использоваться не только как толкающий ВИШ, но и как толкающий.

Рулевой винт является также органом статической путевой устойчивости вертолета, так как в полете сметаемый винтом диск положительно влияет на устойчивость вертолета.

Для равномерного распределения тяги по диску, сметаемому рулевым винтом в условиях косого обтекания, втулка винта имеет совмещенные горизонтальные шарниры типа «кардан», что позволяет лопастям совершать маховые движения относительно плоскости вращения втулки. Однако в результате отклонения плоскости вращения рулевого винта при маховых движениях лопастей появляется присущая простому кардану неравномерность вращения.

Наличие в конструкции втулки винта компенсатора взмаха с коэффициентом К- 1 приводит к уменьшению амплитуды маховых колебательных движений лопастей и, следовательно, снижает неравномерность вращения рулевого винта. Для изменения шага лопастей втулка винта имеет осевые шарниры. Привод рулевого винта производится от главного редуктора с помощью трансмиссии.

Лопасти рулевого винта имеют противообледенительное устройство электротеплового действия, обеспечивающее нормальную работу винта в условиях обледенения. Направление вращения по часовой стрелке, если смотреть на вертолет со стороны рулевого винта.

Рулевой винт состоит из втулки и трех лопастей.

Основные технические данные

Диаметр винта, м...................................................... 3,908

Ометаемая площадь, м 2 ……………………………… 12

Коэффициент заполнения ……………………………… 0,135

Масса …………………………………………………… 121кг.

Втулка рулевого винта.

Втулка рулевого винта предназначена для крепления лопастей рулевого винта и сообщения им крутящего момента от вала хвостового редуктора, а также для восприятия аэродинамических сил и моментов, возникающих при изменении шага рулевого винта, и передачи их через редуктор на концевую балку.

Основные технические данные:

Тип втулки ……………………………………………………. карданная с совмещенным ГШ.

Направление вращения …………………………………... по часовой стрелке, если смотреть со стороны рулевого винта.

Коэффициент компенсатора

взмаха k ………………………………………………………… 1,0.

Углы отклонения втулки от

нейтрального положения:

К фланцу ступицы ……………………………………………. 10? ±10? ;

К крестовине поводка ………………………………………… 12? +20?/ -10? .

Полный диапазон углов поворота

лопасти относительно ОШ …………………………………….. 29? +1? 40?/ -1? ;

Наименьший угол …………………………………………... - 6? +1? 10?/ -50? ;

Наибольший угол ………………………………………….. 23? +30?/ -10? .

Втулка рулевого винта состоит из следующих основных узлов:

Ступица с фланцем крепления к валу хвостового редуктора;

Кардан, включающий в себя траверсу, корпус кардана и корпус втулки;

Осевые шарниры, обеспечивающие поворот лопастей при изменении шага рулевого винта;

Поводок с ползуном и тягами поворота лопастей.

Смазка втулки:

1). Осевой шарнир:

МС-20 при температурах наружного воздуха (Т H) выше +5 °С (допускается кратковременное до 10 суток снижение Т H до -10 °С);

МС-14 при Т H = -15 ? +5 °С (возможно СМ-12);

ВНИИ НП-25 (СМ-10) при устойчивых низких Т H =-50 ? +5°С (допускается кратковременное до 10 суток повышение Т H до +10°С);

ВО-12 всесезонно при Т H = -50 ? +50 °С с заменой через каждые 200 +10 часов наработки втулки.

2). Подшипники втулки смазываются через пресс-масленки смазкой ЦИАТИМ?201.

Ступица служит для крепления втулки к выходному валу хвостового редуктора и передачи крутящего момента на кардан рулевого винта.

Ступица втулки стальная, изготовлена за одно целое с фланцем, которым крепится фланцу выходного вала хвостового редуктора при помощи восьми болтов. Гайки болтов крепления затягиваются с моментом затяжки М З = 8 +3 кгс ·м.

На ступице установлены ограничитель взмаха и траверса, затянутые гайкой со стопорной шайбой.

Внутри ступицы имеются эвольвентные шлицы, по которым перемещается ползун. Направляющими ползуна являются две бронзовые втулки, запрессованные в расточках ступицы.

Смазка втулок и шлицевого соединения осуществляется ЦИАТИМ-201 через пресс-масленку, выполненную в гайке крепления траверсы. Смазка заправляется до тех пор, пока из предохранительного клапана, установленного во фланце ступицы, не пойдет свежая смазка.

Кардан предназначен для обеспечения махового движения лопастей относительно плоскости вращения рулевого винта, сообщения им крутящего момента, а также передачи на хвостовой редуктор силы тяги рулевого винта.

Кардан включает в себя, изготовленные из высоколегированных сталей:

Траверсу; - корпус кардана; - корпус втулки.

Рис. 30 Втулка рулевого винта.

1. Ползун; 2, 12. Бронзовая втулка; 3. Ступица; 4. Ограничитель взмаха; 5, 11, 31, 36. Гайка; 6, 32. Конический роликовый подшипник; 7, 38, 41 Регулировочное кольцо; 8, 33, 37. Стакан (корпус подшипника); 9, 40, 43. Армированная манжета; 10. Пресс-масленка; 13. Резиновый чехол; 15, 30. Крышка; 16, 27 Двухрядный шариковый подшипник; 17. Штифт; 18. Поводок; 19. Регулировочная тяга; 20. Сферический шарнирный подшипник; 21. Масляный бачок; 22. Болт; 23. Колпачок; 24. Пробка; 25. Специальный винт; 26. Колпачковая гайка; 28. Валик; 29. Игольчатый подшипник; 34. Корпус кардана; 35. Траверса; 39. Шайба; 42, 44. Уплотнительное кольцо; 45. Гайка корпуса осевого шарнира; 46. Насыпной роликовый подшипник; 47. Упорное кольцо; 48. Двухрядный роликовый подшипник с сепаратором; 49. Гайка цапфы; 50. Упорный роликовый подшипник; 51. Кольцо упорного подшипника; 52. Корпус осевого шарнира; 53. Корпус втулки.

Траверса имеет две цапфы, на которых при помощи гаек монтируются внутренние обоймы конических роликовых подшипников и регулировочные кольца. Регулировочные кольца обеспечивают необходимый предварительный натяг подшипников. Наружные обоймы подшипников запрессованы в стаканы. Стаканы смонтированы в цилиндрических проточках корпуса кардана. Полости подшипников защищены манжетами и закрыты крышками. Смазка подшипников производится ЦИАТИМ-201 через пресс-масленки, установленные в стаканах.

Корпус кардана выполнен в виде крестовины и также имеет две цапфы, которые расположены перпендикулярно цапфам траверсы. На этих цапфах смонтированы конические роликовые подшипники, наружные обоймы которых запрессованы в стаканах. В свою очередь стаканы установлены в расточках корпуса втулки и закреплены гайками. Полости стаканов уплотнены резиновыми армированными манжетами и закрыты крышками. Крышки имеют пресс-масленки, через которые ЦИАТИМ-201 производится смазка подшипников.

Корпус втулки имеет три цапфы, которые совместно с корпусами осевых шарниров образуют осевые шарниры втулки.

Кардан втулки является совмещенным горизонтальным шарниром и обеспечивает свободу отклонений корпуса втулки относительно плоскости вращения рулевого винта на угол в среднем ± 11? в любом направлении.

Осевой шарнир предназначен для обеспечения поворота лопастей РВ при изменении шага винта.

Осевой шарнир образован сочленением цапфы корпуса втулки и корпуса осевого шарнира.

Кроме того, в состав конструкции шарнира входят:

Гайка цапфы;

Кольцо упорного подшипника;

Упорный роликовый подшипник с сепаратором;

Двухрядный упорный подшипник с сепаратором;

Упорное кольцо;

Гайку корпуса осевого шарнира;

Насыпной роликовый подшипник;

Уплотнительные кольца;

Армированная манжета.

Узлы осевых шарниров монтируются на цапфах корпуса втулки. На цапфу напрессовано упорное кольцо, являющееся внутренней обоймой подшипника с насыпными цилиндрическими роликами. Подшипник воспринимает радиальные нагрузки, при этом качестве наружной обоймы выступает гайка корпуса осевого шарнира.

Беговыми дорожками двухрядного упорного подшипника являются цементированные торцы гаек цапфы и корпуса осевого шарнира. Он воспринимает основные по величине нагрузки от действия центробежных сил и большую часть изгибающих моментов. Гнезда сепаратора подшипника расположены под углом? = 0° 32? ±6? к линии радиусов, поэтому при качательном движении корпуса осевого шарнира на изменение шага рулевого винта сепаратор непрерывно вращается вокруг его оси. Вследствие этого поверхность беговых дорожек гаек изнашивается более равномерно, что позволяет значительно повысить надежность работы и ресурс осевого шарнира.

На гайке цапфы смонтирован также упорный подшипник с сепаратором, который совместно с кольцом выполняет функцию предварительного натяга узла осевого шарнира путем подбора толщины кольца.

Полость корпуса осевого шарнира защищена резиновой армированной манжетой и резиновыми кольцами. Манжета установлена в расточке гайки корпуса осевого шарнира и зафиксирована от осевого смещения пружинным кольцом.

Корпус осевого шарнира выполнен в виде стакана и имеет гребенку для крепления лопастей рулевого винта. На корпусе также выполнен прилив, в расточке которого на игольчатом и двухрядном шариковом подшипниках смонтирован валик поворота лопасти. Подшипники валика смазываются через пресс-масленку ЦИАТИМ-201.

К корпусу осевого шарнира специальным болтом (красного цвета) крепится масляный бачок с прозрачным контрольным стаканчиком для определения наличия масла в шарнире. На бачке и в корпусе имеются отверстия, закрытые желтыми пробками, используемые для слива масла и заправки осевого шарнира. Проверка уровня масла в шарнире производится по рискам на контрольном стаканчике, когда лопасть направлена вниз.

Узел поводка обеспечивает поворот лопастей рулевого винта в соответствии с управляющим воздействием от механизма изменения шага рулевого винта.

Узел включает в свой состав:

Поводок,

Регулируемые тяги.

Поводок напрессован на ползун и затянут гайкой, которая зафиксирована стопорной шайбой. Положение установочного шлица ползуна относительно поводка фиксируется штифтами.

В головке ползуна установлен двухрядный шариковый подшипник. Наружное кольцо подшипника через фланец корпуса манжеты прижат к торцу ползуна резьбовой крышкой. Внутреннее кольцо подшипника со втулкой крепится к штоку хвостового редуктора гайкой.

Для смазки подшипника ЦИАТИМ-201 на поводке имеется пресс-масленка, а на резьбовой крышке выполнен клапан предельного давления, через который выходит отработавшая смазка при ее замене.

Поводок имеет три рычага, оканчивающиеся вилками, в которые входят ушки тяг поворота лопастей. Тяга поворота лопасти состоит из ушка, стержня и вилки. Соединение ушка тяги с поводком осуществляется с помощью сферического самосмазывающегося подшипника. Выступающая из ступицы часть ползуна, между поводком и ступицей защищена резиновым гофрированным чехлом.

При изменении шага рулевого винта движением штока хвостового редуктора ползун перемещается и с помощью поводка и регулируемых тяг поворачивает осевой шарнир на заданный угол установки.

Лопасти рулевого винта.

Рулевой винт предназначен для уравновешивания реактивного момента несущего винта и обеспечения путевой устойчивости и управляемости вертолета.

Рулевой винт установлен на фланце выходного вала хвостового редуктора и расположен с правой стороны концевой балки. Винт трехлопастный толкающий с изменяемым в полете шагом. Конструктивно состоит из втулки и трех лопастей.

Вращение рулевого винта производится от главного редуктора через валы трансмиссии, промежуточный и хвостовой редукторы.

Втулка рулевого винта карданного типа с совмещенным горизонтальным шарниром, крепление каждой лопасти к втулке осуществляется двумя болтами. Для изменения шага рулевого винта втулка имеет осевые шарниры, обеспечивающие поворот лопастей.

С целью защиты от обледенения лопасти оборудованы электротепловыми противообледенительными устройствами.

Лопасть рулевого винта предназначена для создания силы тяги, с целью уравновешивания реактивного момента несущего винта и обеспечения путевого управления вертолетом.

Основные технические данные:

Хорда …………………………………………….. 305 мм.

Форма лопасти в плане …………………………... прямоугольная, без геометрической крутки.

Профиль …………………………………………… NACA-230М.

Масса лопасти …………………………………….. 13,85 кг.

Лопасть рулевого винта состоит:

Лонжерон;

Хвостовой отсек;

Наконечник лонжерона;

Концевой обтекатель;

Нагревательная накладка противообледенительной системы;

Узел статической балансировки лопасти.

Лонжерон выполнен из материала АВТ-1 и представляет собой пустотелую балку с внутренним контуром постоянного сечения. Наружный контур обработан в соответствии с теоретическим контуром лопасти и полирован в продольном направлении. Лонжерон упрочняется изнутри методом наклепа. В комлевой части лонжерона профрезированы две параллельные площадки для установки наконечника.

Рис. 25 Лопасть рулевого винта.

1. Кронштейн; 2. Сотовый заполнитель; 3. Лонжерон; 4. Нагревательная накладка; 5. Оковка; 6. Шпилька; 7. Балансировочные пластины; 8. Обтекатель (съемная часть); 9. Нервюра; 10. Обтекатель (несъемная часть); 11. Обшивка; 12. Хвостовой стрингер; 13. Втулка; 14. Болт; 15. Наконечник; 16. Заглушка.

В концевой части к лонжерону приклепаны две шпильки, на которые устанавливаются балансировочные пластины.

Наконечник изготовлен из высокопрочной легированной стали 18Х2Н4МА, служит для крепления лопасти к втулке РВ. Наконечник крепится к лонжерону восьмью болтами и при помощи клея-пленки МПФ-1.

К задней стенке лонжерона в комлевой части на клее-пленке ВК-3 и при помощи двух комлевых втулок крепления наконечника прикреплен кронштейн, выполненный из материала АК6.

Хвостовая часть состоит:

Обшивка,

Сотовый блок,

Хвостовой стрингер,

Концевая нервюра.

Стеклопластиковая обшивка толщиной 0,4 мм из двух слоев стеклоткани, клеится сверху и снизу к сотовому блоку клеем-пленкой ВК-3.

Стрингер изготовлен из двух слоев стеклоткани и наклеен снаружи вдоль хвостовой части лопасти на обшивку, охватывая ее сверху и снизу. Выступающие под обшивкой передние торцы хвостового стрингера заделываются шпаклевкой впотай, чтобы не снижалось аэродинамическое качество лопасти.

Концевая нервюра изготовлена из листа авиаля. Стенкой она приклеена к наружному торцу сотового блока, а полками – к обшивке хвостовой части.

Соединение отдельных элементов хвостовой части, а также закрепления на лонжероне осуществляется клеем. Соединение хвостовой части с лонжероном подкрепляется дюралюминиевым кронштейном.

Законцовка - концевая часть лопасти закрыта обтекателем, состоящим из двух частей:

Несъемная часть, приклепанная к нервюре,

Съемная часть, выполнена из нержавеющей стали, крепится к лонжерону на четырех анкерных гайках. При ее снятии обеспечивается доступ к балансировочным пластинам.

3. АВТОМАТ ПЕРЕКОСА.

Автомат перекоса представляет собой механизм управления, предназначенный для изменения величины и направления силы тяги несущего винта.

Изменение равнодействующей аэродинамических сил несущего винта по величине осуществляется изменением общего шага несущего винта, т.е. одновременным изменением угла установки всех лопастей на одну и ту же величину. Направление равнодействующей меняется путем наклона плоскости вращения тарелки автомата перекоса, в результате чего происходит циклическое изменение углов установки каждой лопасти, т.е. в зависимости от их азимутального положения.

Автомат перекоса размещается на корпусе главного редуктора ВР-8А и крепится к нему при помощи направляющей на восьми шпильках с моментом затяжки 5?6 кгс·м.

Автомат перекоса состоит:

Направляющая ползуна;

Кардан (состоит из наружного и внутреннего колец);

Тарелка автомата перекоса;

Поводок (двухзвенник);

Кронштейн;

Пять вертикальных тяг;

Рычаг общего шага с опорой;

Ограничитель смещения поводка;

Качалки и тяги продольного и поперечного управления.

Направляющая ползуна представляет собой пустотелый цилиндр с фланцем, внутри которого проходит вал главного редуктора. Направляющая изготовлена из хромансилевой стали 30ХГСА и имеет хромированную наружную поверхность, по которой скользят втулки ползуна.

Ползун выполнен в виде стального цилиндра. Внутри него на заклепках установлены бронзовые втулки, которыми он скользит по направляющей. Смазка ЦИАТИМ-201 подается в полость между втулками через пресс-масленки. На наружной поверхности ползуна в центральной его части имеется фланец, к которому шпильками крепится кронштейн.

В верхней части ползуна расточены два диаметрально расположенных отверстия, в которые запрессованы радиальные шарикоподшипники. С помощью этих подшипников и двух пальцев с ползуном шарнирно соединяется внутреннее кольцо кардана. Подшипники смазываются через масленку ползуна одновременно со смазкой бронзовых втулок.

Для защиты трущихся поверхностей от грязи и удержания смазки в полостях ползуна и подшипников в специальных канавках ползуна установлены две резиновые манжеты. На наружном кольце кардана под углом 90? друг к другу закреплены два консольных пальца, к которым через шаровые подшипники крепятся тяги продольного и поперечного управления. Подшипники закрыты резиновыми чехлами, смазываются через масленки, ввернутые в пальцы.

Пальцы расположены таким образом, что точки присоединения тяг продольного и поперечного управления к наружному кольцу кардана оказываются смещенными относительно соответствующих осей на 21? против направления вращения несущего винта. Таким конструктивным решением достигается опережение продольно-поперечного управления, необходимого для строгого соответствия наклона оси конуса вращения несущего винта отклонению ручки управления.

Тарелка автомата перекоса установлена на цилиндрической поверхности наружного кольца кардана при помощи двухрядного радиально-упорного подшипника. Внутренние кольца подшипника затягиваются гайкой, законтренной стопором. Наружные кольца подшипника прижаты фланцем к внутреннему буртику втулки, запрессованной в тарелку.

Уплотнение полости подшипника осуществляется двумя (сверху и снизу) армированными резиновыми манжетами. Верхняя манжета, кроме того, защищена от попадания воды и грязи экраном, укрепленным на гайке. Смазка подшипника осуществляется ЦИАТИМ-201 через пресс-масленки и контролируется по выходу смазки через предупредительный клапан.

Тарелка автомата перекоса штампована из алюминиевого сплава в виде пятиконечной звезды. В концах лап тарелки имеются цилиндрические расточки и квадратные фланцы для монтажа концевых шарниров.

Каждый концевой шарнир включает в свою конструкцию:

Двухрядный шарикоподшипник;

Распорную втулку;

Игольчатый подшипник;

Полость концевого шарнира уплотняется резиновыми кольцами и закрывается крышкой. Валики шарниров соединяются пальцами с тягами поворота лопастей.

Кардан представляет собой универсальный шарнир, состоящий из внутреннего и наружного колец.

Наружное кольцо крепится к внутреннему кольцу кардана с помощью второй пары пальцев и радиальных подшипников. Подшипники смазываются ЦИАТИМ-201 через масленки, ввернутые в крышки подшипников.

Общая ось пальцев, соединяющих внутреннее кольцо кардана с ползуном, расположена перпендикулярно общей оси пальцев, соединяющих наружное и внутреннее кольца. При таком соединении наружное кольцо кардана, а вместе с ним и тарелка автомата перекоса могут наклоняться во всех направлениях относительно ползуна.

Рис. 63 Вертикальная тяга.

1. Верхняя вилка; 2. Тяга; 3. Нижняя вилка.

Вертикальные тяги включают в себя:

Резьбовой стержень;

Верхнюю вилку;

Нижнюю вилку.

Во внутренней полости нижней вилки размещен в виде двухрядного шарикоподшипника осевой шарнир, обоймы которого зажимаются гайками. Для защиты от грязи на шарнир надевается резиновый чехол. Осевой шарнир позволяет верхней вилке поворачиваться относительно нижней. Верхняя вилка наворачивается на резьбовой конец стержня и имеет разрез, позволяющий контрить ее при помощи стяжного болта. Такая конструкция дает возможность при необходимости изменять длину вертикальной тяги а, следовательно, изменять угол установки лопасти.

Рис. 62 Автомат перекоса.

1. Вилка качалки; 2. Шкала; 3. Гайка; 4. Шайба; 5. Валик; 6. Втулка; 7. Винт; 8. Рычаг качалки продольного управления; 9. Направляющая ползуна; 10. Палец; 11. Шаровой подшипник; 12. Чехол; 15. Вилка качалки поперечного управления; 16. Резиновый чехол; 17. Гайка; 18. Шаровой подшипник; 19, 20. Пальцы; 21. Шариковый подшипник; 22. Валик; 23. Нижняя вилка тяги; 24. Кольцо; 25. Резиновое кольцо; 26. Крышка; 27, 29. Гайки; 28. Шариковый подшипник; 30. Резиновый чехол; 31. Масленка; 32. Стакан; 33. Болт; 34. Стержень тяги; 35. Верхняя вилка тяги; 36. Масленка; 37. Корпус; 38. Манжета; 39. Подшипник; 40. Втулка; 41. Фланец; 42. Манжета; 43. Кольцо; 44. Экран; 45. Гайка; 46. Наружное кольцо кардана; 47. Хомут поводка; 48. Болт; 49. Манжета; 50. Гайка; 51. Шпилька; 52. Крышка; 53. Ось; 54. Штифт; 55. Палец; 56. Внутреннее кольцо кардана; 57. Гайка; 58. Серьга поводка; 59. Тарелка; 60. Рычаг; 61. Тяга поворота лопасти; 62. Крышка; 63, 64. Пальцы; 65. Масленка; 66, 68. Гайки; 67. Рычаг поводка; 69. Корпус; 70. Вилка; 71. Валик; 72. Палец; 73. Игольчатый подшипник; 74. Валик; 75. Шариковый подшипник; 76. Бронзовая втулка; 77. Ползун; 78. Кронштейн ползуна; 79. Бронзовая втулка; 80. Манжета; 81. Палец; 82. Болт; 83. Нониус продольного управления; 84. Гайка; 85. Шкала поперечного управления; 86. Диск; 87, 88. Штифты; 89. Втулка; 90. Ось; 91. Гайка; 92. Серьга; 93. Палец; 94. Опора рычага общего шага.

I - по качалке поперечного управления; II - по кардану тарелки; III - опоры рычага общего шага.

Тарелка автомата перекоса приводится во вращение поводком.

Поводок представляет собой кинематическое звено, состоящее из хомута (кронштейна), серьги и рычага, шарнирно связанных между собой. Наличие на поводке пяти шарниров обеспечивает вращение тарелки при любых ее наклонах и поступательном перемещении вместе с ползуном по направляющей. Хомут поводка крепится на нижней части корпуса втулки НВ и фиксируется от проворачивания штифтом. В целях контроля за состоянием хомута поводка и предотвращения его деформирования с места посадки на втулку выше хомута устанавливается ограничитель смещения хомута.

Ограничитель смещения хомута состоит из двух полуколец, которые стягиваются винтами, двух пластин, которые крепятся к одному из полуколец при помощи латунных винтов. Ограничитель устанавливается таким образом, чтобы зазор между контрольной пластиной и хомутом поводка автомата перекоса был 0,8?1,6 мм. В случае деформации хомута поводка, он нажимает на торец пластины - мягкие латунные винты срезаются, и пластина свисает на контровочной проволоке. При этом открывается участок полукольца, окрашенный в оранжевый цвет, что сигнализирует о начале деформации хомута. Это позволяет увеличить безопасность полетов.

Кронштейн отштампован из алюминиевого сплава и крепится шпильками к наружному фланцу ползуна. В приливе кронштейна запрессованы стальные втулки. На кронштейне устанавливаются:

Качалка продольного управления;

Качалка поперечного управления;

Рычаг общего шага.

Качалка продольного управления имеет валик, к которому с одной стороны торцевыми шлицами и винтом крепится рычаг качалки, а с другой стороны на эвольвентных шлицах установлена вилка качалки, которая затянута гайкой. В рычаге качалки продольного управления имеется отверстие для монтажа шарикового подшипника. С помощью подшипника и пальца качалки рычаг соединяется с тягой продольного управления, а вилка соединяется с тягой, идущей от гидроусилителя.

Рис. 64 Крепление рычага общего шага.

Качалка поперечного управления крепится на кронштейне при помощи оси и двух игольчатых подшипников. Смазка подшипников производится ЦИАТИМ-201 через пресс-масленки, ввернутые в кронштейн.

Качалки имеют регулировочные шкалы и нониусы для контроля за отклонениями тяг продольно-поперечного управления, что позволяет производить регулировку управления без применения угломеров с точностью до 6?.

Рычаг общего шага крепится к опоре через серьгу. Опора закреплена на корпусе вала главного редуктора. Такое крепление рычага позволяет кронштейну вместе с ползуном перемещаться строго вертикально по направляющей, а не по дуге.

Основные данные автомата перекоса:

| Положение ручки управления | Отклонение ручки управления от нейтрального положения, мм | Наклон тарелки автомата перекоса |

| Нейтральное (при установленном фиксаторе):- вперед- влево | -- | 2? ± 12? 0? 30? ± 6? |

| Вперед до упора | 170 ± 10 | 7? 30? ± 30? |

| Назад до упора | 160 ± 10 | 5? ± 6? |

| Назад до гидроусилителя при включении гидроупора | - | 2? ± 12? |

| Вправо до упора | 155 ± 10 | 4? ± 10? |

| Влево до упора | 157 ± 10 | 4? 12? ± 12? |

1) Игольчатые подшипники М и Н (рис._4.11.)

Рис. 4.11. Схема расположения основных узлов и шарниров втулки несущего винта:

1- корпус втулки несущего винта; 2- горизонтальный шарнир; 3- узел крепления тяги автомата перекоса; 4- скоба; 5- рычаг поворота лопасти; 6- вертикальный шарнир; 7- осевой шарнир; 8- лопасть; Н,М- игольчатые подшипники горизонтального шарнира

горизонтального шарнира расположены симметрично относительно перпендикуляра О1 O2, опущенного из центра О2 вертикального шарнира на ось горизонтального шарнира.

Середины проушин корпуса втулки смещены от оси вращения на расстояние а = 45 мм. При таком расположении проушин горизонтальный шарнир оказывается повернутым относительно радиального направления на угол x. Угол x, равный 5°4ў19ўў, выбран с таким расчетом, чтобы на основных режимах полета равнодействующая N аэродинамических и центробежных сил лопасти была направлена примерно по линии О1 O2.. Это обеспечивает более равномерное распределение нагрузки между игольчатыми подшипниками горизонтального шарнира и существенно повышает их долговечность; одновременно уменьшается осевая сила, воспринимаемая закладным кольцом 51 и гайкой 66 горизонтального шарнира (см._рис._4.1.).

Рис. 4.1. . Втулка несущего винта:

1, 10, 19, 31, 39, 58, 62, 66, 81- гайки; 2- верхний конус; 3- компенсационный бачок гидродемпферов; 4, 17, 25, 40- пробки, 5,50 - корпус втулки; 6- скоба; 7, 8, 11, 12, 13, 18, 20, 22, 23, 28, 33, 34, 41, 51, 61, 64, 68, 69, 71, 72, 73- кольца; 9- цапфа осевого шарнира; 14, 65- шпонки; 15, 44, 54, 56, 67- пальцы; 16, 76- крышки; 21, 38, 63- манжеты; 24, 30, 59, 70, 74, 77, 80- подшипники; 26- распорная втулка; 27- роликовый подшипник; 29- корпус осевого шарнира; 32- стопорная пластина; 35, 41- пружины; 36- шайба; 37- заглушка; 43, 55, 82- пресс-масленки; 45- собачка центробежного ограничителя свеса лопасти; 46- нижний упор; 47- нижний конус; 48, 49- пластины контровочные 52- серьга; 57- гидравлический демпфер; 60- кронштейн; 75- валик рычага поворота лопасти; 78, 79- распорные втулки; 83- рычаг поворота лопасти; 84- болт; 85 - втулка

2) Узел 3, соединяющий рычаг поворота лопасти 5 с автоматом перекоса расположен на удалении от оси горизонтального шарнира. Следовательно, при вращении лопасти относительно горизонтального шарнира она одновременно будет вращаться относительно осевого. Другими словами, если лопасть совершает маховые движения, одновременно изменяется ее угол установки. Угол установки при этом изменяется таким образом, чтобы аэродинамические силы снижали бы изменение угла взмаха. Например, если происходит увеличение угла взмаха b (лопасть "вымахивает" вверх), угол установки лопасти j снижается, подъемная сила лопасти снижается, уменьшая величину угла взмаха. Следовательно, можно сказать, что несущий винт вертолета Ми-8 имеет компенсатор взмаха.

Принцип работы компенсатора взмаха показан на рис._4.12.

Рис. 4.12. Схема работы компенсатора взмаха:

1- ось вращения несущего винта; 2- ось горизонтального шарнира; 3- тяга к автомату перекоса; 4- ось поворота лопасти

Количественно компенсация взмаха оценивается коэффициентом компенсатора взмаха: